26 10 月, 2019 › Fogra , 印刷 , 印刷標準化 › Administrator › no comments ›

Fogra51 行前規劃

我現在還在跑2007年Fogra39 ,做為cmyk procss control 在主色及版調的操作上都沒有問題;相對於Fogra39,Fogra51更誠實的面對紙張光學增白劑的問題,又經由M1測量方式的導入,市面上紙張的b*值多介於-4與-6之間,也就是介於新的印刷標準Fogra51跟CRPC6之間;如果用Fogra39紙張b*值為-2的數位打樣,確實讓印刷的跟樣產生問題。現在是一種,隨著紙張狀態遠離Fogra39,勢必還是必須要走到Fogra51的工作方式。

我現在雖然還沒開始走Fogra51。但是還是必須把工作的邏輯整理一下。

在面對以往的工作設定都是在Fogra39的情況之下,這裡先規劃出一套工作邏輯:

1. 客戶來稿應該都還是Fogra39的思考方式,我們很難往前介入。是以,在內部做一個Fogra39到Fogra51的device link。將Fogra39的CMYK資料重新組合成Fogra51的CMYK資料,但不影響Fogra39的影像外觀。

2. 數位打樣的目標當然就是Fogra51。

3. 印機的TVI 目標當然也是 Fogra51。

4. SCCA 的介入時機制定:預設是紙白脫離 Fogra51 3個色差時。

5. 當 SCCA 介入時,數位打樣的目標須改成SCCA 之後的 Fogra51;這裏會造成印前的工作負擔,還要想一下工作方式要怎麼設計,讓印前的工作人員方便去執行這項工作。

6. 印機人員必須以 M1 的方式來量測及回應資料,這裏會是一個問題,目前印機人員勉強的願意去用9格的導尺去strip reading 一次CT9 導表,很難要求他們用斑馬尺去讀兩次CT9 才能取得資料;i1 pro 3 能一次讀取 M1 資料,但量測口徑太大,看來並不適合車間的process control ;我的構想是,找出M0-M1資料差異的規則性,依此規則修正現有的M0資料讓他驅進M1,如此,印機部門現有的工作方式完全不變,只要印前將目標導到 Fogra51 即可。

註1. 從紙白數據經由SCCA 導出新的Fogra51/CRPC6新資料集 的工具已完成,找時間另行發表。

註2. M0-M1修正規則已有初步成果,由以下4組樣本,紙白數據平均差異由1.22降到0.15,灰色平均數據差異由0.55降到0.12,我認為在車間應用已是堪用,修正邏輯另找機會發表。

Tags: iOne , M0修正 , 印刷標準化

12 9 月, 2019 › 色彩管理 , Fogra , G7 , 印刷標準化 › Administrator › no comments ›

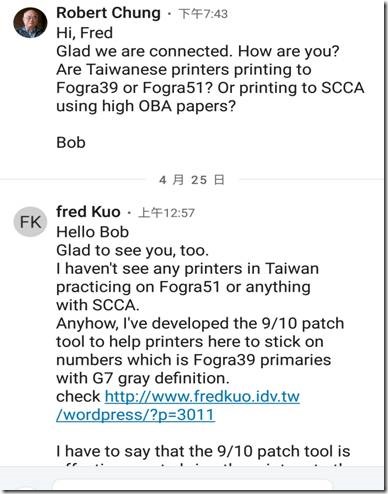

前陣子與鍾老師在 LinkedIn 的一些對話,他問到我在台灣有沒有廠在執行Fogra51/SCCA,我跟他說我沒見過,還在很努力的實踐Fogra39。

接著他提到Fogra39的一些問題,主要是紙張數據(buyer’s preference,買主偏好)往藍偏而使得Fogra39 定義的數位樣對色出現問題,Fogra51在紙張定義已往藍色修正,鍾老師認為Fogra51/SCCA 可以減低對色的問題;在美國,idealliance 也正在推CRPC/SCCA(ISO 15339)的作法。

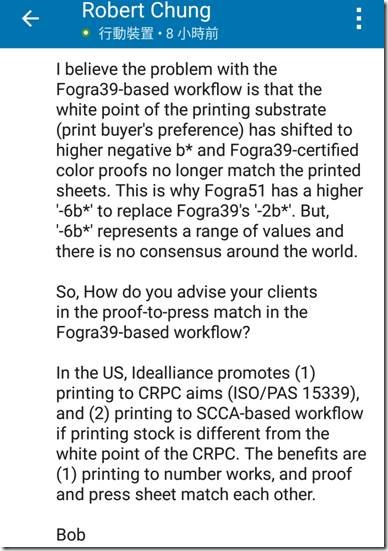

Fogra51/SCCA 在數據與對色會有更好的一致性,我還沒開始做Fogra51有幾個方面的考慮:

1. Fogra39 在 軟體環境/客戶端認知/印前生產 都算成熟,大家比較知道是怎麼一回事。

2· 在 Fogra39 流程的基礎下,印刷時以G7灰平衡的觀點來操作,將權重放在灰平衡上,這個模式看來也還行,與數位樣的對色問題上降低了一些Fogra39紙張偏黃的影響。

3· Fogra51/SCCA 必須以M1 操作,單點量測就算了,strip reading 要跑兩趟才能取得M1數據,估計印刷師傅又要說你找麻煩了。

4· 基於以上,我得等到 Adobe 環境內建 Fogra51 及 單趟M1 讀取工具(i1 Pro3?) 的出現才會啟動Fogra51 模式吧!

以上是我在 Fogra51/SCCA 的想法,有人開始在跑 Fogra51/SCCA 了嗎?分享一下經驗與想法吧。

Tags: Fogra PSO , idealliance g7 , 印刷標準化

19 8 月, 2019 › Fogra , G7 , 印刷標準化 › Administrator › no comments ›

印機例行健檢

使用工具:CT84,CT9 (工具使用說明請參考:http://www.fredkuo.idv.tw/wordpress/?p=3118 )

Area 0 :: CT84, 印機系統:版調及油墨評估

檢測結果:

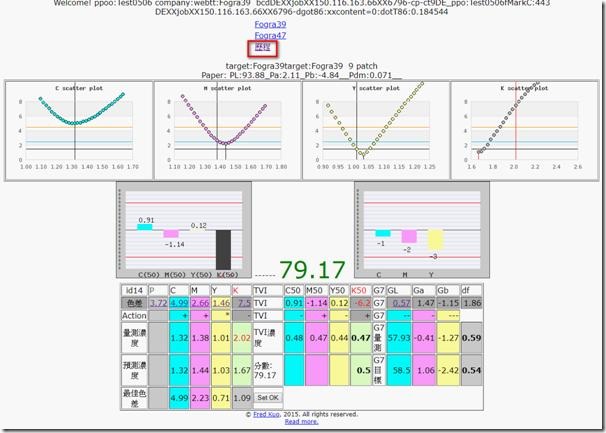

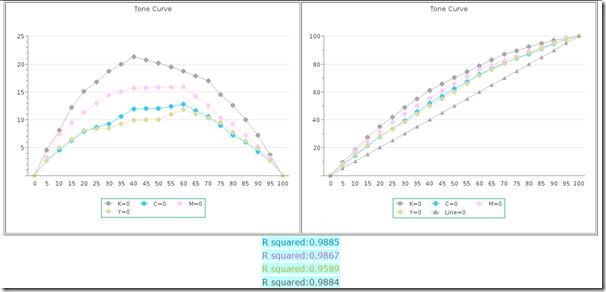

印機部分:CMYK 版調沒有問題,全部都在Fogra39的規定範圍內;版調分布狀況也沒有問題,CMYK R squared 分別為0.979、0.973、0.987、0.989,表示印機系統健全,操作起來應該沒有太大問題。

油墨部分:C墨先天不良,操作空間較緊,不過都能操作到de5以下。

Area 1~8 :: CT9,印機操作,版面均衡

印機操作:

Area 1:YK 放墨太低,不過 灰平衡維持良好,df只有1.23;我的分數系統在灰平衡的權重遠大於滿版放墨,所以仍有87.37的分數。我帶的廠一直是這樣的態度:當灰平衡的操作與滿版操作衝突時,會以灰平衡為主,犧牲掉一些滿版位置;這是我的觀點,實際運作下來也沒太大問題;有不同見解者。歡迎提出討論。

Area 2:情況同 Area 1 ,只灰平衡更好,df僅0.47,取得95.55分。

其他 Area 3 到 Area 8 情況相似,

版面均衡

左右均衡:Area 1 ~ 4

以 Area 1 為基準,最大色差在 Area 3 黑版,色差2.6;不過看一下 Area 3 下方一片平網沒有黑色,k 濃度增加在預期中,而且色差只有2.6,左右均衡的操作應該ok。

上下均衡:Area 1 ~ 4 vs. Area 5 ~ 8

普遍的Y版色差較大,看來下方(Area 5 ~ 8)的墨都較重一些,Area 3 vs. Area 7 de(76) 為2.7;不過黃色在視覺的寬容性本來就大,以de(00)看的話也只有0.58,所以上下均衡也還算OK。

整體評估下來,整個印刷系統狀況良好,這陣子的印件應該不會有什麼大問題;真要挑些毛病的話,C墨本質沒那麼好,但還是能操作到de(76) 5 以下。再就是黃墨上下均衡的差距較大,或許可再查一下Y座的傳墨系統。

PS. 再談一下de76 與de00,de00 較接近人眼感受,但對機器操作來講,de76 更加直白一些,在 bvdm MediaStandard Print 2016 也有同樣觀點,可參考:http://www.fredkuo.idv.tw/wordpress/?p=2268

Tags: Fogra PSO , idealliance g7 , 印刷標準化

8 8 月, 2019 › Fogra , G7 , 印刷標準化 › Administrator › 1 comment ›

Level 2 tool release

工具釋放

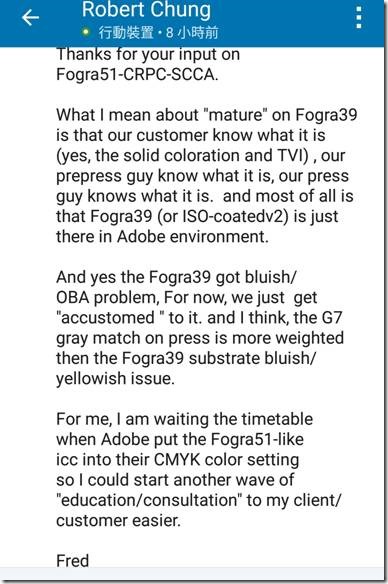

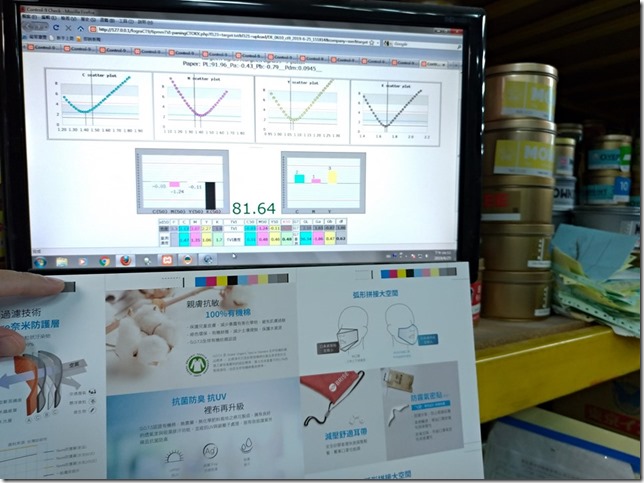

第二個層次的工具是自動化Script+雲端工具,這個 script在Colorport完成資料讀取的同時,自動將數據丟到雲端,並呈現數據結果。

它降低了執行者操作的loading ,操作者只要負責刷色條就好,數據會自動丟到雲端,數據結果可以是檢測功能也可以是操作指令:比如操作者是客戶端或是品管部門,這個數據呈現的就是檢測結果、它已經可以是G7 BrandQ的概念;如果是由機師傅操作,這個結果就是工作指令,所要執行的指令也就是加墨減墨,讓印刷品質更趨近標準。

這個層次工具的反應速度是要比第一個層次快很多;同樣的數據操作,不同的反應速度,區分出"檢測"與"工作指令"的區別;對於印機這樣高速產能的機器,反應速度必須快到一個程度,才能達到"工作指令"的要求;另外,更快的反應速度,也增加了操作者使用的意願,不管是"檢測"還是"工作指令"。

先說明,這個執行程序必須取得管理者權限來指揮Colorport動作,還必須通過21 port(FTP)來上傳資料;它是否能取得你系統的權限及能否通過你的防火墻,我並不能確定,請自行處理這兩個問題。

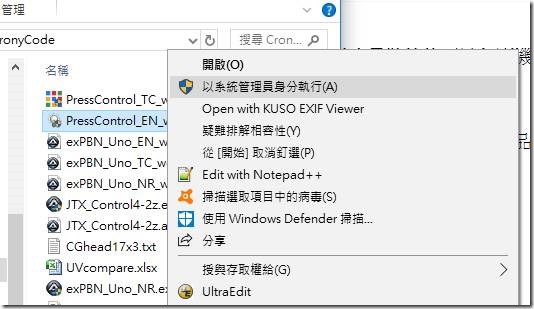

以下是一種取得系統權限方式:以滑鼠右鍵點選程式,然後點選"以系統管理員身分執行"即可取得權限。

工具包下載:http://pbn.acsite.org/pbnTDF.zip

工具包內容:

Target Format:CT1.xml,CT9.xml,CT21.xml,CT84.xml,CT12.xml,CT23.xml

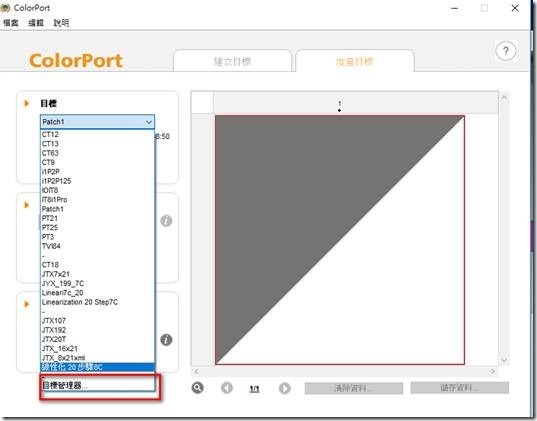

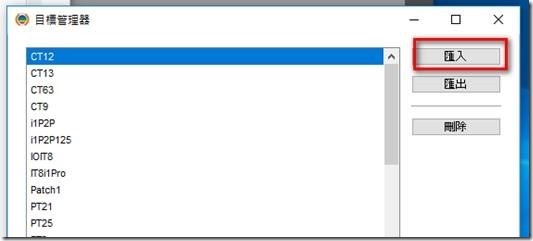

安裝導表定義檔TDF(Target Definition Format : Colorport: [目標]->[目標管理器]->[匯入]->選取上述 XML 檔。

導表說明:

CT1:單點測量,任何色塊,可以是 紙張、主色滿版(CMYK100)、CMYK 50 及特別色;使用CT1時請先測量紙張。

CT9:印刷控制(檢測)測量, 9個色塊 CMYK100+CMYK50+Gray(CMY504040)

CT21:印版版調測量, 21 色塊 0%,5%~95%,100% 以SCTV (Spot Color Tone Value) 計算版調

CT84:組合版調測量, 84 色塊 CMYK 0%,5%~95%,100% 以 CTV (Colorimetric Tone Value) 計算版調

CT12:G7快速檢測, 12 色塊 CT9+RGB

=================================================================

ColorPort 下載:https://my.xrite.com/downloader.aspx?FileID=1168&Type=P

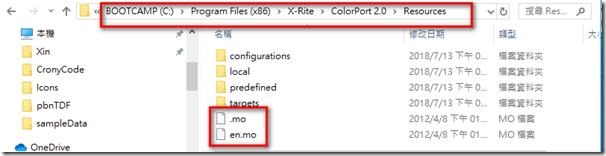

ColorPort 會根據系統語系執行其語系版本,我的監看程式先放兩個語系:繁中(PressControl_TC_web.exe)及英語(PressControl_EN_web.exe),不方便使用繁中版的可用英語版。

對於其他語系(如簡中_CN)可以在"C:\Program Files (x86)\X-Rite\ColorPort 2.0\Resources"將"xxx.mo”語言包拿掉,僅留下"en.mo",這樣ColorPort就會強制以英語版執行。

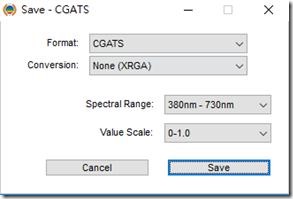

在執行監看程式前請先執行一次量測及儲存的動作,儲存格式請依以下設定儲存,之後監看程式會以此格式儲存資料後上傳雲端。

ColorPort 監看程式使用:

執行PressControl_TC_web.exe,執行時保留Folder 結構,

填入工單號碼,按"監看"啟動監看,按"Ctrl-`”停止監看。

以上工具對我來說用起來很順手,可以很快地取得我要的資訊,如滿版位置,版調位置,印版及印機的相對版調關係等等,掌握這幾個資訊就可以很快掌握整個印機系統狀況;但畢竟是自己寫給自己的工具,一些程式偵錯點我並沒有收起來,大家看到一些奇怪的資訊請自行忽略,另外一些資訊連結比對功能也先不做介紹,各位可以自己摸索一下,以後找時間再寫。

目前數據標的主要對象是以 Fogra39(M0) 為主,有些地方可以切換 Fogra47(模造),Fogra51、C9、gmi…等等。

這裡會把工具開放出來,希望能對這個產業的"色彩標準化"能有一些助力,畢竟這裡是$$門檻最低的工具平台,透過一些學習與摸索,只要一顆i1,就可以達成任何印刷規範;回到本系列的宗旨:"Print By Number”,只要數據攤開來就什麼都清楚了。

需要發展的項目還很多:比如色彩交換格式 cxf 的讀取、M1數據如何更方便取得、i1以外的量測儀器的數據讀取、ColorPort 以外的量測軟體的自動化、更多的色彩目標(Fogra52..,CRPC…,XCMYK..)、數據的管理,比對,連結,分析…Brand Color的操作與管理等等方面還有很多方向需要繼續發展。

再次聲明,這是自己寫給自己用的工具,幾年來就靠這樣的工具拿過超過20次的G7與一次的Fogra PSO ,更重要的是廠裏的日常作業經由此簡單的工具得以維持穩定的品質;但必竟是自己寫的工具,自己覺得好用,別人可能未必覺得好用!釋放出來,測試一下我的工作邏輯是否對別人也管用?…當然也有可能只是自我感覺良好而已!

#門檻最低只需要i1就可以了

#開放資源通常都需要一些學習曲線

#這裡沒辦法談很細有問題就問吧

#自我感覺良好是一定要的

Tags: idealliance g7 , iOne , xrite , 印刷標準化

23 7 月, 2019 › Fogra , G7 , 印刷標準化 › Administrator › no comments ›

還是那幾句話,

第一個層次是檢測, 用到的資源最少 ,比較沒有時間壓力 ,只要使用colorport或i1 profiler將資料丟到我的網站 pbn.acsite.org/cmykDe 就可以有檢測結果。

第二個層次是自動化Script+雲端工具,它當然也具備上述檢測的功能;只是進一步,這個 script在i1完成資料讀取的同時,自動將數據丟到雲端,並呈現數據結果。

第三個層次是自動化script + local sever ;這裡的工作型態跟上一個層次一模一樣,只是資料不往雲端丟,而是丟到local sever,資訊呈現結果不會受到網路環境的影響丟失或變慢,速度也比雲端版要快一些,且資料全在local 端,在後續資料的管理分析上更為安全、完整。

我會試著放出第二個層次的 script ,但先說明,這個script是否能取得你系統的權限及能否通過你的防火墻,我並不能確定。

Tags: Fogra39 , idealliance g7 , 印刷標準化

19 6 月, 2019 › 色彩管理 , Fogra , G7 , 印刷標準化 › Administrator › no comments ›

印刷標準化的概念很簡單: 滿版色度到位,版調到位,有些規範再加上灰平衡到位也就成了。

執行上說來也不難;

滿版色度到位用Beer’s Law工具也就是幾次墨鍵加加減減的功夫而已。

版調到位是要再麻煩一點,墨鍵上的加加減減也可以影響到版調數值,在系統狀況良好的情況下,光靠墨鍵加減,就可以在TV tool 的數值反應下來達成目的。

如果系統狀況不好,那就比較麻煩了;版調的最後呈現是由印版與印機共同堆積出來的效果,所以版調出了問題它可能是印版的問題也可能是印機的問題。

通常印版的問題相對較少,真有問題處理起來也簡單, 除開穩定度問題,最多也不過就是修飾一下出版曲線就能達成我們的目的。

印機的問題相對要複雜一些,印機會有本身機械問題;水(輥)墨(輥)問題,橡皮布耗損的問題……,一旦發現問題處理起來都不容易。

簡單舉個例,不管是滿版或網點,印版鮮少有上下左右不一致的問題,印機上倒是經常發生。參考一下這個案例: http://www.fredkuo.idv.tw/wordpress/?p=3021

影響因素有可能是印機左右兩邊印壓不一樣、橡皮布受傷(損耗)、墨輥傳墨不順暢…總之處理起來挺麻煩,光靠修CTP版調是處理不來的。

這裡來談版調工具(Tone Value Tool)有兩個用意:

在生產設備狀況良好的前提下,TV tool 用來幫助我很快地達成印刷標準化的第二個要求:TV到位

在生產設備有問題的狀況下,TV tool 用來幫助我快速地判斷問題點。

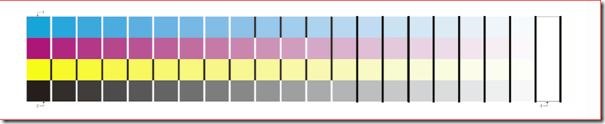

導具先出:基本組成也就是CMYK 4組版0%、5%~95%、100%各21階,總共84個色塊。

Colorport 導表敘述:

两種使用方式

CT21.xml 可以在印版或印刷上使用, 一次取得21階的版調資訊。

CT84.xml 印刷上使用,一次取得CMYK 4個版的版調資訊。

數據準備方法参考之前貼文。http://www.fredkuo.idv.tw/wordpress/?p=3011

對於版調分佈評估我有一個R square (R2)的單一指數用來評估版調分佈足否理想,請參考: http://www.fredkuo.idv.tw/wordpress/?p=2912

使用案例:

印版範例:

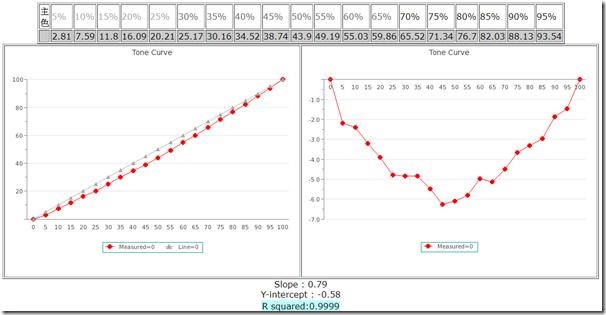

印版在50%處為43.9,這家廠我知道是因為印機網點擴張太大,所以在50%處降了6個%,使得最終結果可以維持在64+-4以內;有了數據,自然就知道怎麼處理問題,這43.9是一個被處理出來的結果;這個案例說明我如何運用TV Tool 來處理印刷標準化的 TV問題;另外,R2指數0.999,顯示印版的版調分布狀況良好,一般印版上的版調分布不會有什麼問題。

這是一個趨近1:1的線性版調,R2為0.9996,版調分布狀況大致良好,有一些缺陷,影響不算大,真要檢討,又是另外一篇了。

印機範例:

這是一組印機版調案例,CMYK R2都在0.95以上,看到這樣數字可以知道印機系統狀況不錯,要進入什麼樣的規範都很容易處理,估計要拿G7也就兩三個鐘頭的功夫。

這組案例Y版的R2只有0.8,顯然印機系統有問題,這個案例在要求更換橡皮布後順利取得G7資格書。

印機與印版TV資訊可以相互比對:

這個案例比對印機與印版版調數據,可以有幾個分析:

1 印機50%處為65.38,符合Fogra39規範。

2. 印版50%為45.76,可知印機網點擴張較大,因此降低印版網點以使得印機擴張進入目標範圍。

3. 比對印機與印版50%處,得知印機將網點擴大了19.62, 確實是大了一點,不過在這個系統下運作是可行的;當然,還是會建議廠家將印機擴張維持在16上下,印版就得以以1:1線性輸出運作。

如前述,印刷標準化就兩件事:滿版(SID)與版調(TV);滿版處由Beers Law 可以很快處理掉,版調部分是比較麻煩,TV tool 可以用來協助版調到位或是幫忙判斷系統問題。

Beers Law 工具 跟 TV tool 在我的工作上幫助很大,Beer Law 工具的指令相對明確,就是加減墨而已;

使用 TV tool 的重點在於快速地得知系統訊息,再來判斷下一個步驟要怎麼進行,從最基本的加減墨來影響版調到修改CTP曲線、更換橡皮布…到整個印機系統檢測(壓力,水墨輥、水槽液…)。

如何用TV tool 來處理系統問體還在累積經驗中。

#印刷標準化

#TVITool

Tags: Fogra PSO , idealliance g7 , TVI , 印刷標準化

2 6 月, 2019 › 色彩管理 , Fogra , G7 , 印刷標準化 › Administrator › no comments ›

前陣子看到了兩個文件

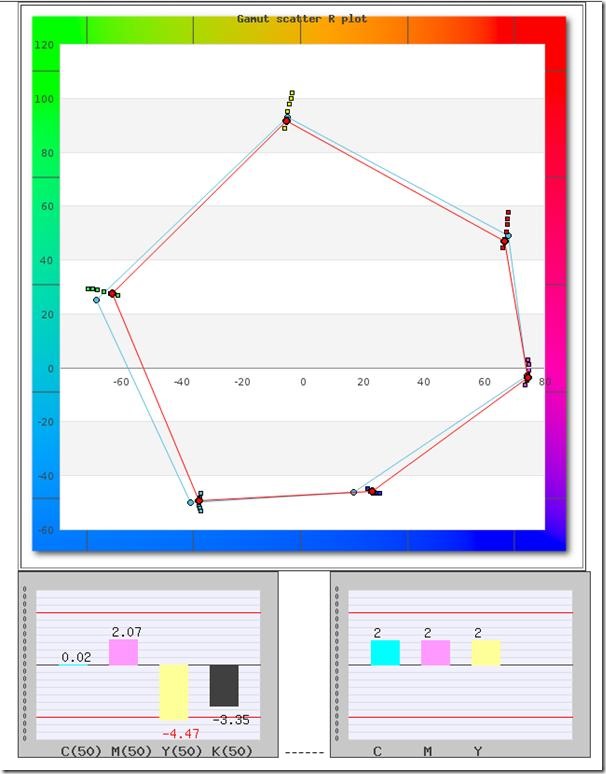

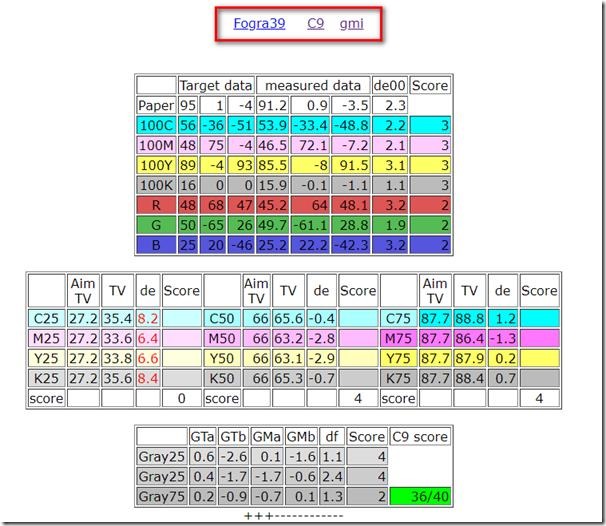

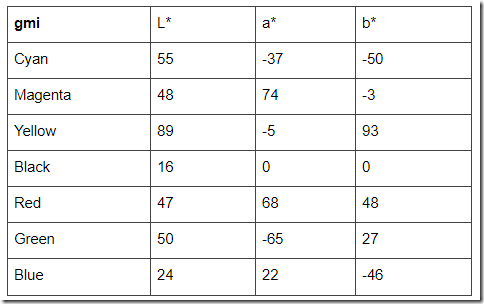

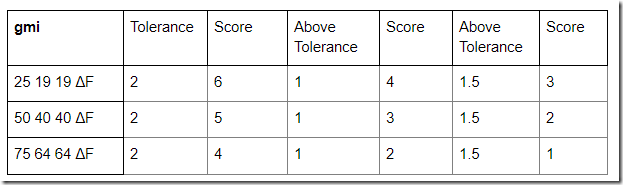

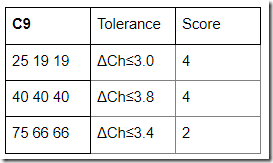

gmi 是2017 11 月版本, C9 是2018 9 月 版本。

兩種規範在色彩(影像)評估部位是一樣的:

CMYKRGB 100 色彩值 (7格)

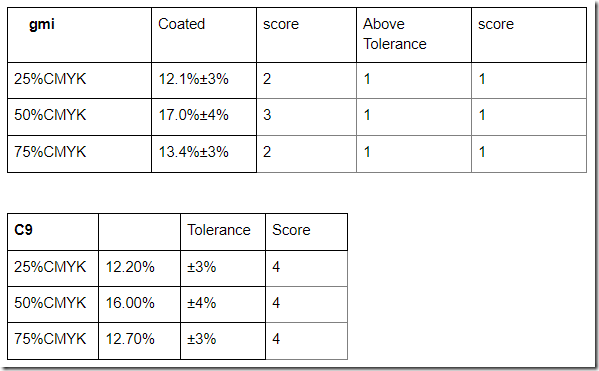

CMYK 50 TV + Gray(C50M40Y40) 灰度差(ΔF) (5格)

CMYK 25 TV + Gray(C25M19Y19) 灰度差(ΔF) (5格)

CMYK 75 TV + Gray(C75M64Y64)* 灰度差(ΔF) (5格) *(C9 75灰為 C75M66Y66)

再加上紙張總共是23格。

評估部位一樣,但評分規則不一樣,評估基準不一樣,這裡做個簡單整理。

gmi 基礎是 ISO 12647-2:2004 Amd. 1:2007 /Fogra 39,量測光源條件為M0。

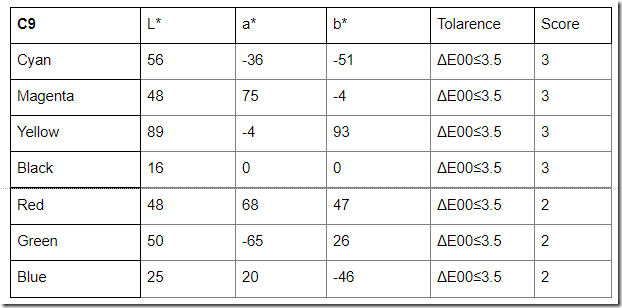

C9 基礎是 ISO 12647-2:2013 /Fogra 51,量測光源條件為M1。

色差公式均為ΔE2000。

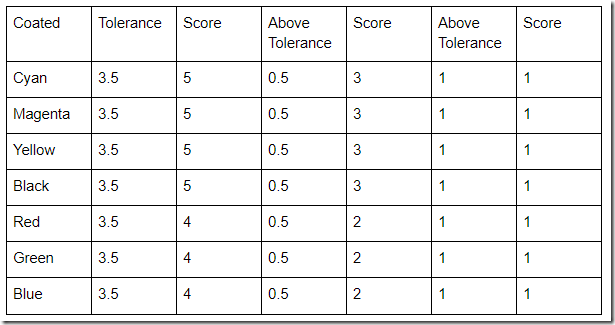

評分規則如下:

1. 主色色彩值

2. TVI

3. 灰平衡

在這部分的色彩/影像評分,C9 滿分為40分,32分以下判定為不合格;gmi滿分為56分,沒有特別標示"不及格"的分數門檻。

再來就是gmi的分數系統相對細緻,比如寬容值呈分級制,不同級別有不同分數,不像C9採單一門檻,過了就有分,沒過就沒分。

規則有了,我的工具也就可以寫了:

首先是23格導具

在這裡

再來是導具敘述檔(TDF)

Colorport: CT23.xml

i1Profiler: CT23.rwxf

樣本資料

使用分法請參考:http://www.fredkuo.idv.tw/wordpress/?p=3011

資料檔一樣丟到這個地方: http://pbn.acsite.org/cmykDe/ 就可以看到評分結果

注意上面有3種評分規則可供選擇:Fogra39、C9 及 gmi;

C9 及 gmi 評分基礎如上述,多出來的Fogra39是以Fogra39為基礎套用C9/gmi的評分規則;最大的差別是在TV25的部位,Fogra39與C9/gmi在這裡的TV差異達到7個百分點;

我目前的工作都還是在Fogra39,因此還是把這個部分寫出來。

Tags: Fogra39 , gmi , idealliance g7 , 印刷標準化

17 5 月, 2019 › Fogra , G7 , 印刷標準化 › Administrator › no comments ›

Fogra39 (銅版紙)是我目前工具內建的基準,但公司還是常會遇到模造紙(Fogra47)的印件,雖然在工作頁面有Fogra47的連結,但對師傅來說,總是多一個動作;

要怎麼省呢?

那銅版紙與模造紙的數據判定特徵在哪裡呢?

其中 F47-1 與 F39-2 L*值只差0.15,以L*值來判定銅版紙與模造紙太過緊張,不適於用來做判定條件。

在觀察光譜數據中,發現在380nm處,銅版紙(F39-1,F39-2)的反射率均超過0.4,而模造紙(F47-1,F47-2)則都低於0.3;

是不是取380nm的反射率以0.3做為門檻是一個可用的依據?

幾個印件測下來大概是可用的,就這樣先定下來,跑些時間後再來檢討。

附上銅版紙與模造紙樣本數據,有興趣的同學可以把他丟到這裡體驗一下:

http://pbn.acsite.org/cmykDe/

CoatedSample unCoatedSample

#數據AI

Tags: Fogra39 , Fogra47 , idealliance g7 , 印刷標準化

2 5 月, 2019 › Fogra , G7 , 印刷標準化 › Administrator › no comments ›

9/10 工具的UV cut 問題

在幾個場合中,發現很多 i1 UV cut 版本還在使用,UV cut i1 (M2)對紙白的解釋與M0或M1差別很大,自然對G7 Gray 的認定也會產生影響,由其我的分數系統在灰平衡有大的比重,直接的M2數據就會有一些誤判;為擴大參與面,我試著在程式中做一些修正,讓M2數據也能更合理的使用這個系統。

以下為同一樣本下M0,M2的10格數據比較:

可以很快看到b*值差異較大,且紙張影響最大,紙張b*值可差到2.99;灰平衡b*值則差了0.89。

紙張a*、b*值差異直接影響到G7灰平衡目標值,M0數據的灰目標ab值為0.05,-1.6,M2灰目標ab值為-0.33,-0.07,色差為1.5。

以M2數據進到我的系統,此樣本灰度差(df)為3.88,整體分數為76.3。

同一樣本以M0進到我的系統,樣本灰度差(df)為4.3,整體分數為73.81。

同一樣本M2數據獲得比M0數據更好的分數,但實際上M0數據更接近視覺感受;M2數據進到我的系統後,由於紙白認定的差異,會有視覺與數據不一致的情況發生。

那修正的邏輯規則在哪裡?

怎麼讓程式判斷進來的數據是M2?

修正邏輯有明顯的趨向就是紙張b*值差異很大,M2 b*值經由uv cut 擋掉短波長能量,紙白數值偏黃,b*值偏高,所以主要修正規則就是讓M2的b*值往負的方向偏一點(偏向藍色),至於要偏多少?我目前只能以一經驗數據先給予一個測試修正值,只能說目前是有效用,以後要怎麼作更系統化的修正,還待觀察;

如此修正,讓舊有的M2設備也能更合理的進到我的系統;擴大參與面,也是推動印刷標準(數據)化的一項重要工作。

然後我還是要重申:印刷色彩品質不必是精密科學,但數據係統一定有其必要。

再來談,如何讓程式判斷進來的數據是M2?確認是M2才會啟動修正功能?

先了解一下,所謂的OBA(Optical Briteness Agent,光學增白劑、螢光劑) 的作用是將比400nm 更短波長的能量轉移到430nm、440nm 附近,更高的能量使得紙張看起來更白,但也偏藍;uv cut 屏蔽掉400nm以下的能量,沒有 uv 能量轉移,也使得紙張數據的呈現上比較不偏藍。

回到數據觀察,同一紙張樣本,由於能量轉移,M0數據在430nm、440nm會呈現峰值,M2數據在此處則沒有峰值現象;依此規則,程式就可以判別出進來的數據是不是M2模式,如果是M2,就修飾其紙張及灰色塊的數值。

如此,完成對於M2數據的判別與修正,M2設備也能進入這個系統,擴大整個Print by Number 的參與面。

#uvCut

Tags: idealliance g7 , UV cut , 印刷標準化

14 4 月, 2019 › Fogra , G7 , 印刷標準化 › Administrator › no comments ›

有同學問到9格工具如何修正數碼打樣,我從幾個方面回覆一下

先說一些工作上的想法,

再來談工作方法;

i1配合9格工具相對於一些正規工具(Xrite eXact, intellitrax with ColorCert, Curve4…,Techkon Spectrodrive with PressSign, PressView, InkZone..;Heidelberg ink control with Prinect, Komori KHS, PDC …….) 花費最少不用講(只需硬體i1,軟體無費用)主要是我方便施行, 經由i1 光譜資料及其 Strip reading 能力,我可以迅速獲得色彩(Lab),濃度(SID),版調(TV)…等等影像複製時所需的參數並及時反映到控墨機制;快速的數據反應能力使得現場人員也更願意去操作,也使得"控制"這件事更顯得意義。

參考以下mp4附件,自動化script 帶動Colorport,數據反應速度約10秒鐘。

https://youtu.be/d8G_d66Are0

VIDEO

也許這9格工具的精度比之正規工具或有不足,但我必須說印刷這個產業在色彩資訊並不是一個要求百分百精度的產業,這個產業在色彩品質的追求上是一個80%的程度就可以交貨收到錢的產業(Fogra PSO 5000張生產驗收,也是70%達標即可)。回到我G7單點控制的脈絡,只要灰平衡(C50MY40)控制到位,80%的品質應可達成;以此脈絡加上9格工具使用,同時照顧到SID狀態及灰平衡,這一組合確實帶來快速且有效的結果。

回到數碼打樣,目前9格工具的設定的對象是在平版印刷依ISO12647-2:2007 Type 1 paper(Fogra39)所規範的SID 色彩值及版調(TV)再加上G7灰平衡定義,所以用在平印上的反應很直接;那可以用在數碼打樣(或數碼生產)嗎?

我認為可以用,但幾個地方要再說明一下:

1. 打樣要求的色彩數據精度照說應該是比印刷要高,要達到較高的精度,基本功的線性及icc的操作還是必要的,這就無關我的9格工具了。

2. 9格工具是以平印(Fogra39)的主色色彩值及版調為標的,數位生產的版調通常會經由icc 重組以獲取較正確的色彩值,因此9格工具的修正指令用在數碼機就不若平印機那樣直接反應,所以可能要多作兩三次去趨近目標值;但總之工作指令的方向是正確的。

3. 我還是常拿9格工具用在數碼機器的修正上,主要還是速度快;一個基本線性加icc 流程少不了兩個鐘頭,不滿意時再來兩次閉環修正,一個半天就去掉了;用9格工具我可以在20分鐘內完成至少三次CMYK主色加灰平衡修正(包括取得數據+反映數據+RIP 操作修正);數據精度先不管,以灰平衡為重點的視覺一致性應該具85%以上的水準了。比之兩個鐘頭取得95%精度,20分鐘取得85%成果我認為已經很可以了,更何況這95%的精度在非標準光源下的視覺一致性搞不好沒有灰平衡工具來得好!

4. 還是要補充一下,修正三四次下來,如果還是達不到成果(比如說是我9格分數系統的80分),還是乖乖回到線性與 icc 吧!

再來談工作方法;不知道同學是否已經上傳資料且看到數據結果?

資料流程先參考這裡: http://www.fredkuo.idv.tw/wordpress/?p=3011

我們針對數據結果再做說明,

如何看資料?

分3個部分::

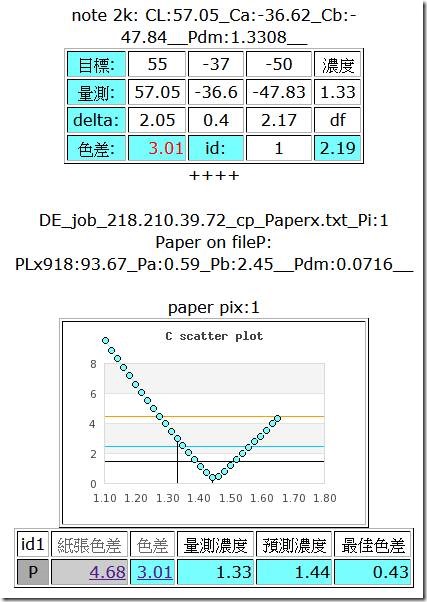

1. Beer’s Law 滿版濃度落點預測,

圖像指令,X軸代表濃度,Y軸代表色差,長縱線代表實際放墨濃度,短縱線代表欲達最小色差的最佳放墨濃度,以 C版例,長線在短線左側,表示要加墨。

數據部分:同樣以C版為例,實際量測濃度1.28, 色差3.73, 程式預測濃度加到1.38時 色差可降到2.65,所以 C 版要再加墨0.1個濃度。

2. Fogra TV 觀點:

圖像指令:黑線以上代表TV太大,需減墨,黑線以下表示 TV 不足,需加墨,超過紅線代表超過Fogra39 規範。

數據指令:第一排為TVI值,數值顯示為與標準的差距(CMY50 TV 在64+-4, K50 TV 為67+-4) ,以K50例,TV比標準多了4.12,剛好超過Fogra 規範。 第二排為濃度值,我只取K用來比對G7 對 K50濃度定義(標準為0.5)。

3. G7 TV 觀點:

圖像指令:黑線以上代表太多,黑線以下代表太少,以圖例,減一格 C 加 一格 M 可帶回更好的灰平衡, K50 處多了 0.078濃度,需降黑墨以達到 G7規範的K50濃度。(因圖像表現關係,黑色濃度數會x10以方便與CMY同時呈現)

數據指令:目前灰度(df)差為1.59,亮度差(GL)為-0.2,已符合G7規範(df<3,dL<3),若要收斂灰度差及亮度差,依圖指示,減1格C及加1格M可收斂低灰度差及亮度差。另K50處濃度為0.58,比標準多了0.078(K50標準濃度為0.5),K版必須降0.078濃度以符合G7規範。

TV 觀點處(Fogra 與 G7),取其一即可,看你遵循的標準是Fogra PSO 或是 G7;我會建議G7觀點,比較接近視覺。

文中提到的ColorPort 自動化script我還在考慮如何開放,如server 端的容量、速度、頻寬、用戶數據區分,客戶端的防火牆、程式安全、程式語系等等問題還在思考中;目前還是麻煩同學自行上傳。

另外目前光譜資料接受M0格式,M2(UV cut)對灰平衡定義會有問題,對M2的使用者我有寫了堪用的修正程式,整理好後再放上來。

Tags: Fogra39 , idealliance g7 , UV cut , 印刷標準化 , 數位打樣