28 3 月, 2019 › Uncategorized › Administrator › 2 comments ›

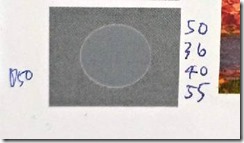

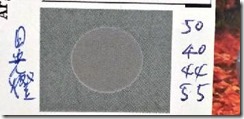

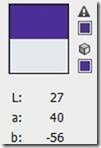

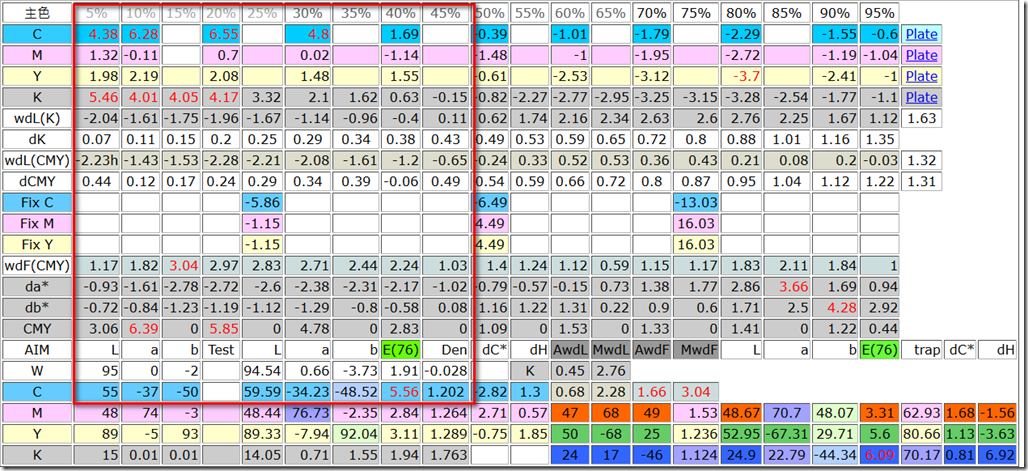

G7 規定 50%灰在 C50M40Y40,同時有個視覺工具長這個樣子:

外圍方塊為 K50, 內圓為 C50M40Y40 ,視覺工具的意義在於當CMY色座的行為變異時,經由內外的視覺差異來警惕CMY的操作失衡;

既然要作為視覺工具,色差必需最小;以Fogra39來檢視這兩個數據,K50 為62,0,-1,C50MY40為58,0,-1,色差為4;以Gracol2006來檢視這兩個數據,K50 為60,-1,-2,C50MY40為57,0,-1,色差為3.3,色差還是有點大。

以Fogra39去檢視其他K色塊分布,發現K55為58,0-1;很明顯,作為視覺工具,K55、C50MY40會是更好的組合:

這個視覺工具在D50標準光源下運作沒有問題,

我現在的問題是:

當我把它用在彩色雷射而且沒有標準光源的環境時,會怎麼樣?

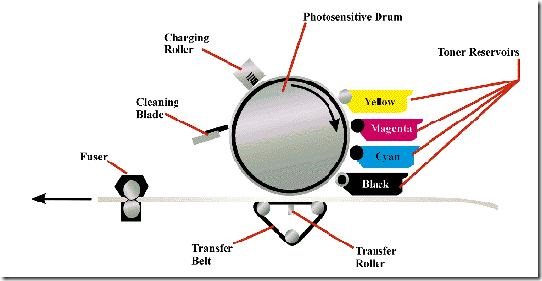

彩雷會有幾個狀況:

1. (低階)彩色雷射是非常不穩定的

2.彩雷的色彩輸出是經由icc profile 轉換過,CMYK 的版調結構會被重新組合過的,所以版調的操作沒有那麼直接,但那個趨勢還是在的。

3.工作環境通常沒有標準光源,同色異譜的問題會被呈現出來。

基於至少以上三種狀況,這個視覺工具用在彩雷上會有一些問題。

於是有以下的工作邏輯(工具)的發展:

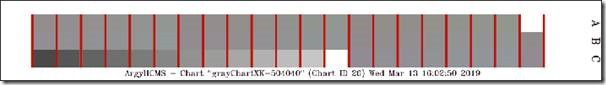

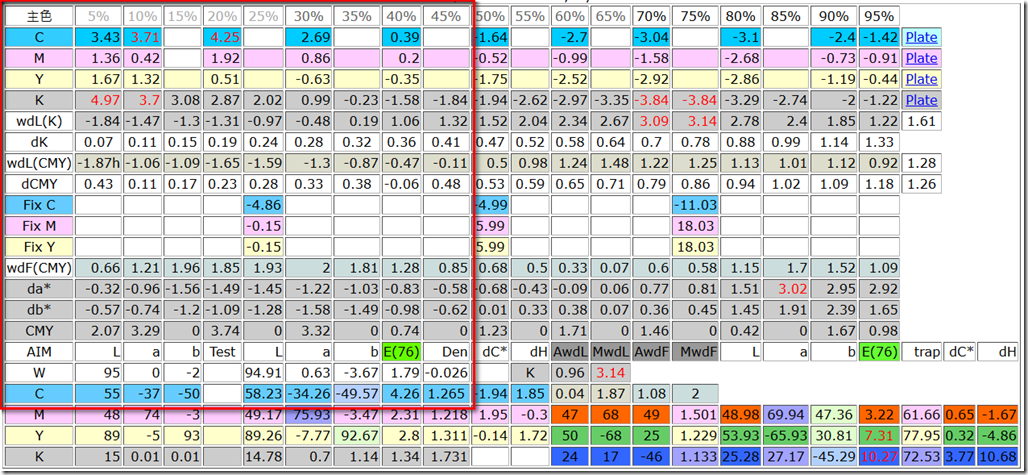

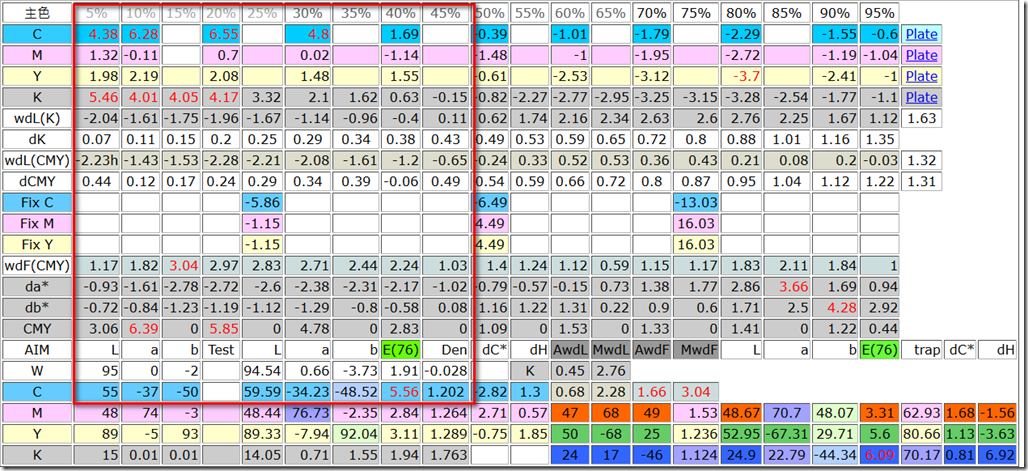

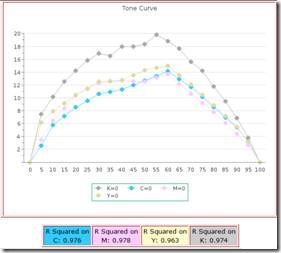

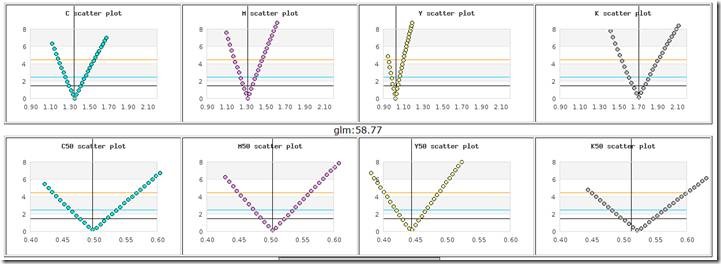

在G7工具裏,有個這樣的組合:

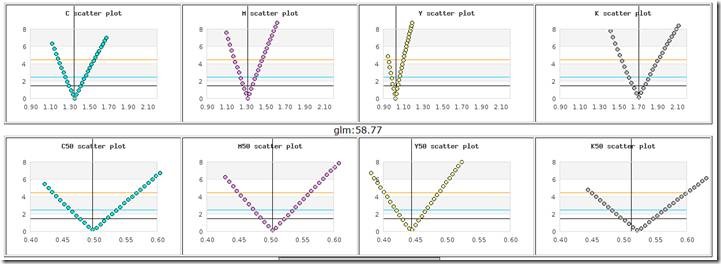

它讓你在不穩定的機器操作中,以固定的C加上變動的MY組合去尋找最佳的灰色落點。最好的灰落點不一定發生在中間的C50MY40,有可能會在如C50、M40+2、Y40-1的地方;這個工具幫我們找出正確的灰色落點,並可依此修正CMY放墨以維持設備的灰平衡。

為了方便它在Colorport 以 strip reading 操作,我把它變形如下:

再加上K30-K85組合,用意在經由快速的strip reading 及後續的數據判斷找出最佳的K-CMY組合;

我試著將此工具運用在穩定性不佳的彩色雷射上,希望此視覺工具的組合能幫助在彩雷生產的行進間及時判讀問題而及時加以修正。

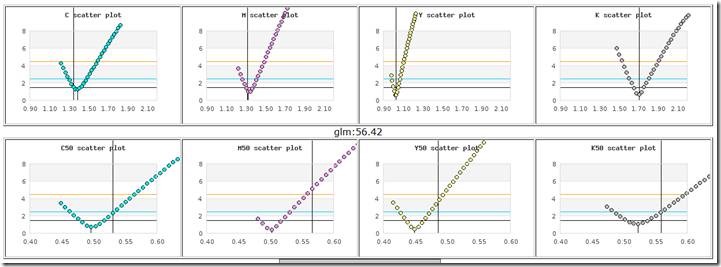

取一個 FujiXerox V180 的案例,在此輸出程序中,經由上述工具取得K55-C50M36Y40為最小色差組合,我意圖將此組合放入彩雷的數位樣中做為生產穩定性的視覺判讀。

但這個組合遇到的另一個問題是:彩雷的生產環境並沒有D50標準光源,以上K55-C50M36Y40是在D50光源下呈現最小色差,在彩雷的日光燈生產環境下並不是最小色差;

於是下一階段的工作就是要找出日光燈光源下色差最小的K-CMY組合。

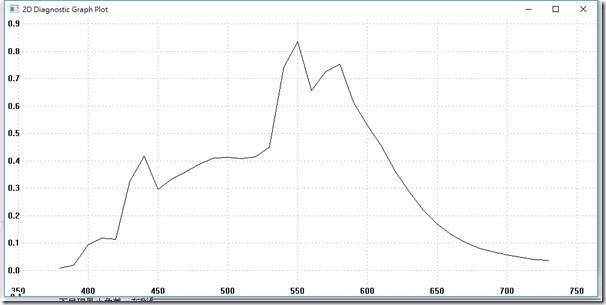

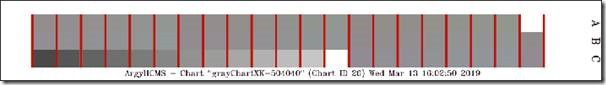

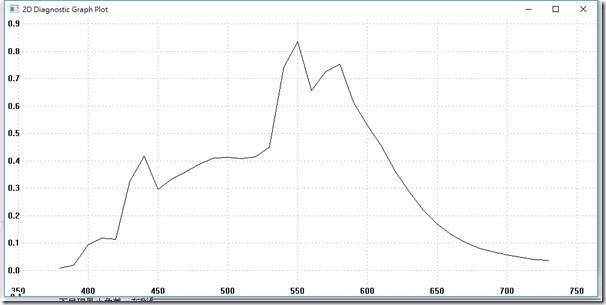

我先用ArgyllCMS spotread 指令取得現場日光燈光譜分布:

將上述25宮格變形導表以現場日光燈光源計算來找尋色差最小的K-CMY組合,

取得K55-C50M40Y44為日光燈光源下最小的色差組合,此組合才會是我們生產環境最合理的視覺判讀工具。

以上工具理論架構算是完成,實際效應持續觀察中。

12 2 月, 2019 › Fogra, G7, 印刷標準化 › Administrator › 1 comment ›

踢到鐵板

之前做G7還沒遇到過做不下來了,第一次遇到搞了一天8個小時後決定放棄。

說來就一個理由: 2 sides。 之前只要看一邊的數據就可以了,現在開始左右兩邊數據都要過才行。

做一邊跟做兩邊的困難度究竟差多少?

可以沒有差別,也可以是天差地;關鍵在於:印機狀況。

機器狀況好,做一邊與做兩邊沒甚麼差別;機器狀況不好,它可能就做不出來!

這也是這次放棄掉的第二個理由:機器太差!

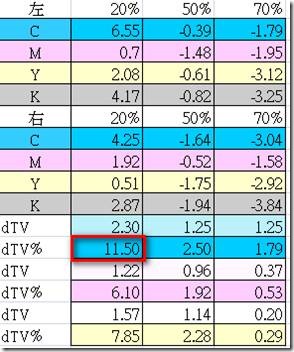

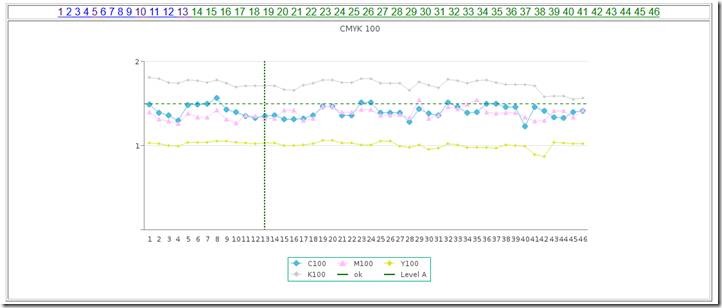

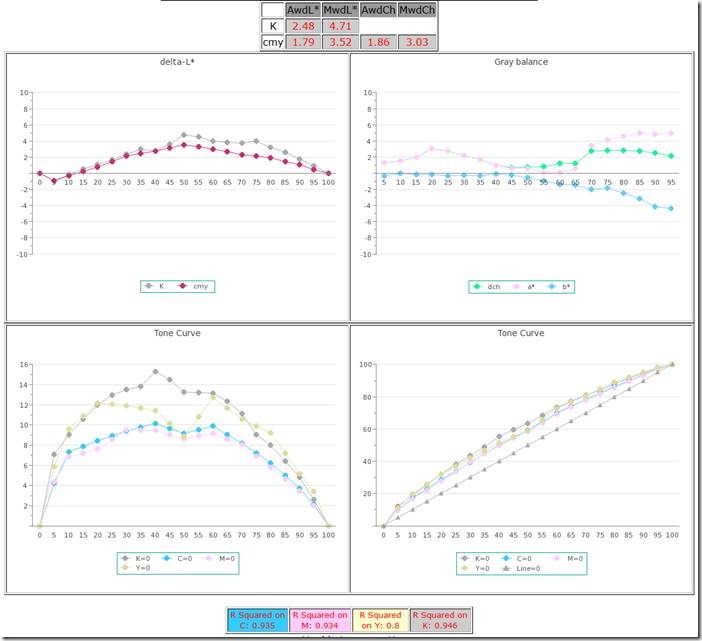

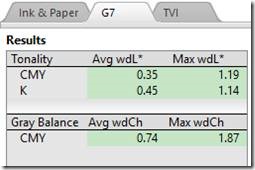

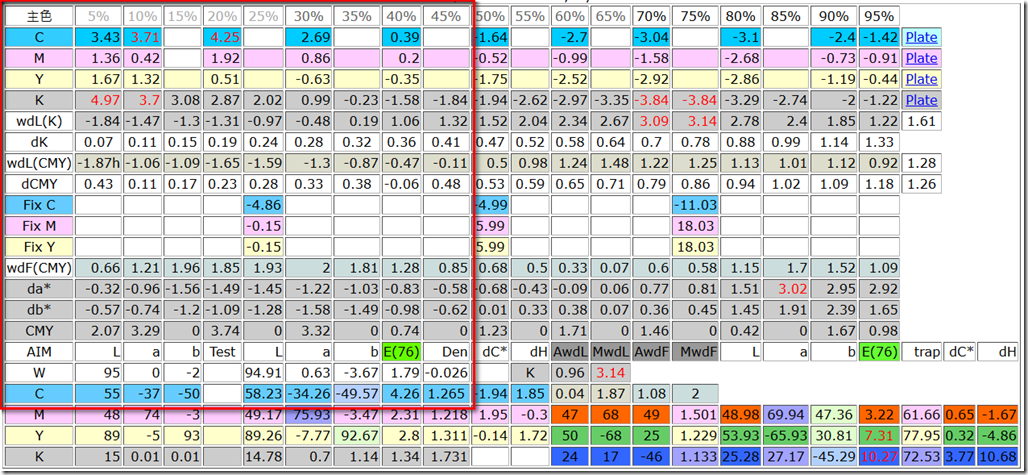

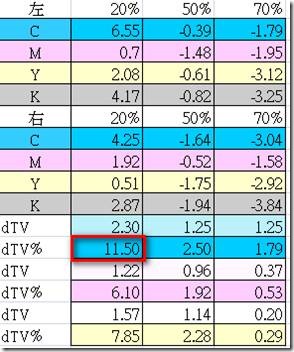

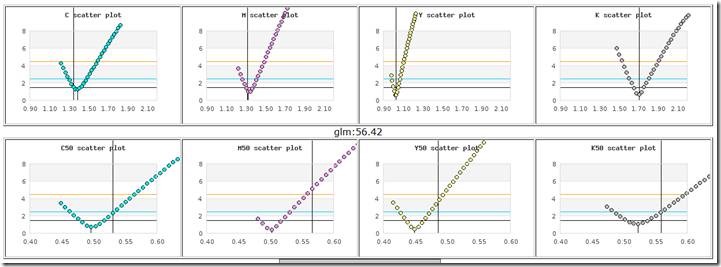

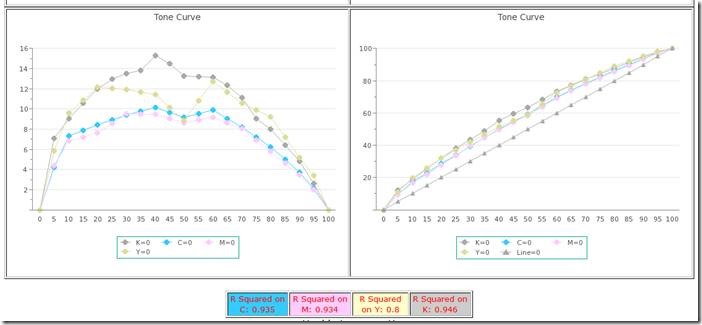

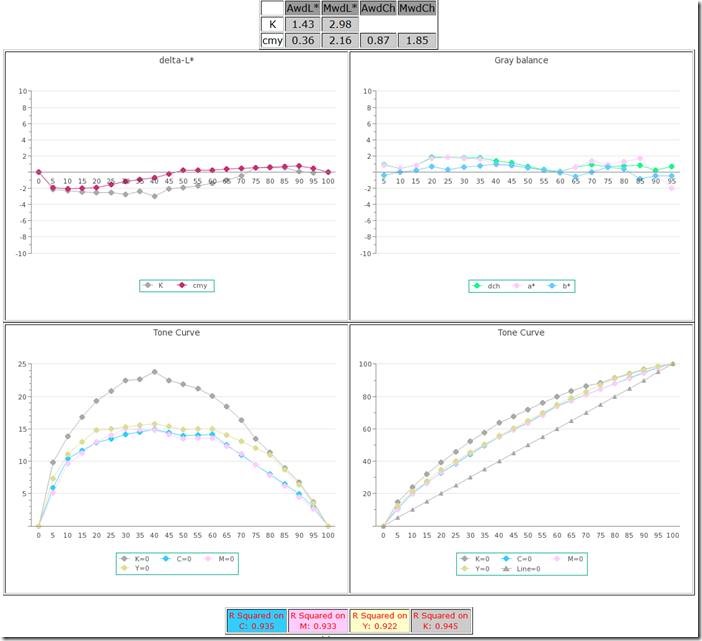

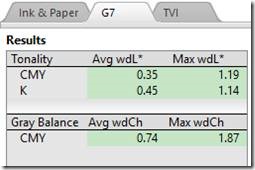

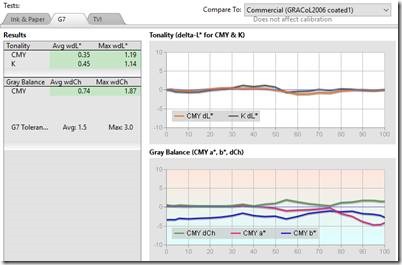

看數據:

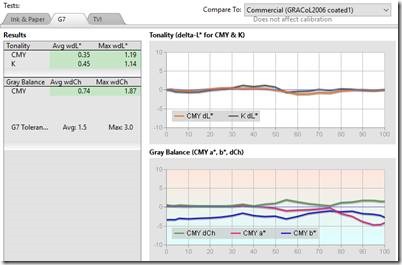

右邊的最大灰度差2.0(<3.0),平均灰度差1.08(<1.5);還算OK的數據。

左邊相近的放墨濃度,最大灰度差3.04,平均灰度差1.66;再怎麼調整就是做不進最大灰度差<3.0,平均灰度差<1.5。

拿幾個關鍵點來比較:

發現C版左右兩邊在20%網點處差了2.30,在20%這個地方差異2.30相當於這裡色彩表現差了11.50%,左右兩邊有如此大差異導致很難將兩邊的灰度值同時歸位。

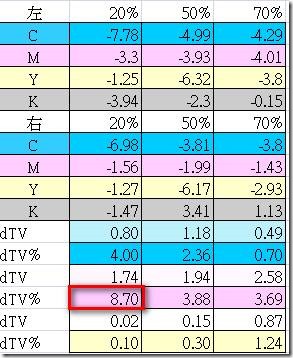

比對一下另一個兩邊都可以過的案例:

最大差異比發生在M版20%處,比值為8.70。

粗略幾個結論:

1. 機器兩邊的差異,以G7規範數值而言,亮部對數值的影響要大於中間調及暗部。

2. 差異比在9.0以內或許做得回來,超過10.0可直接放棄,不要再浪費時間了。

最後:

#看兩邊的數據是應該的

#之前的審核單位太混了嗎?

#做一邊真的很容易,兩邊都要過的關鍵在機器,我的工具及方法沒有問題。

Tags: G7, idealliance g7, 印刷標準化

8 1 月, 2019 › Fogra, G7, 印刷標準化 › Administrator › 1 comment ›

怎樣使用 9/10 格工具

1. 先下載導具:

9格指的是:CMYK100、CMYK50+灰(C50MY40) 9 格,再加紙張總共10格。

2.依量測軟體(ColorPort or i1Profiler)下載導具敘述(TDF, Target definition format)

Colorport TDF: CT9.xml

I1Profiler TDF: CT9.rwxf

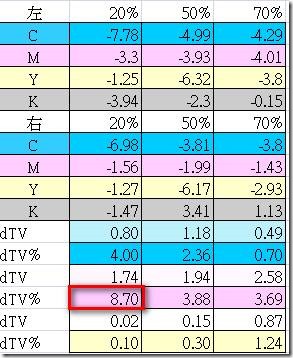

3.量測軟體導入TDF

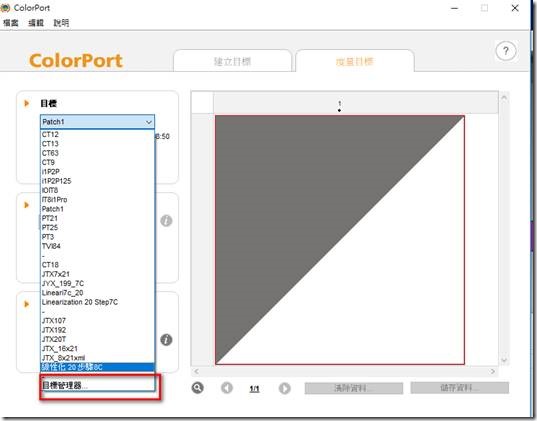

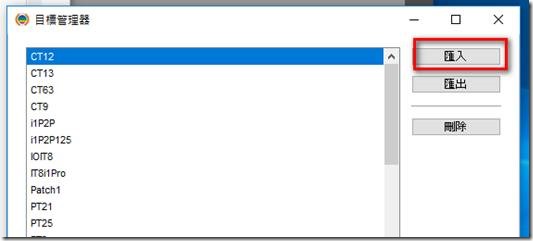

Colorport: [目標]->[目標管理器]->[匯入]->CT9.xml

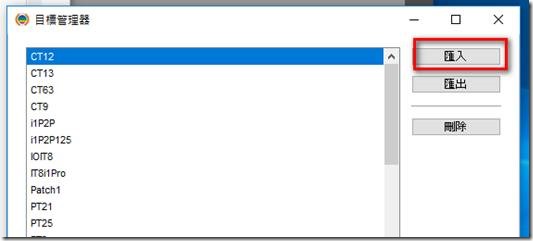

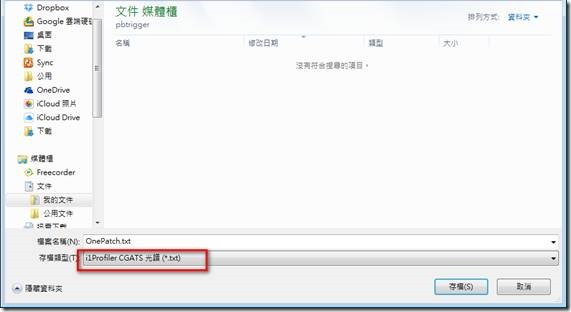

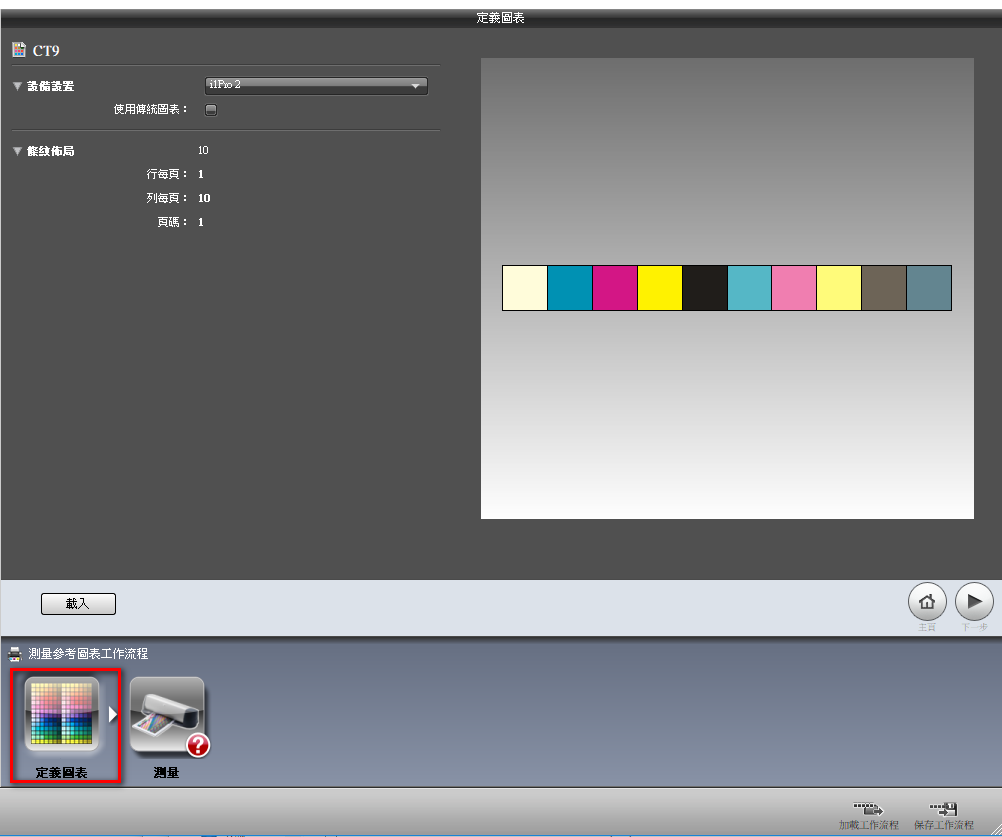

i1Profiler: [測量參考圖表]->

CT9.rwxf 可直接拖入i1profiler 的 “定義圖表” 或放在”C:\ProgramData\X-Rite\i1Profiler\ColorSpaceCMYK\MeasureReferenceWorkflows”

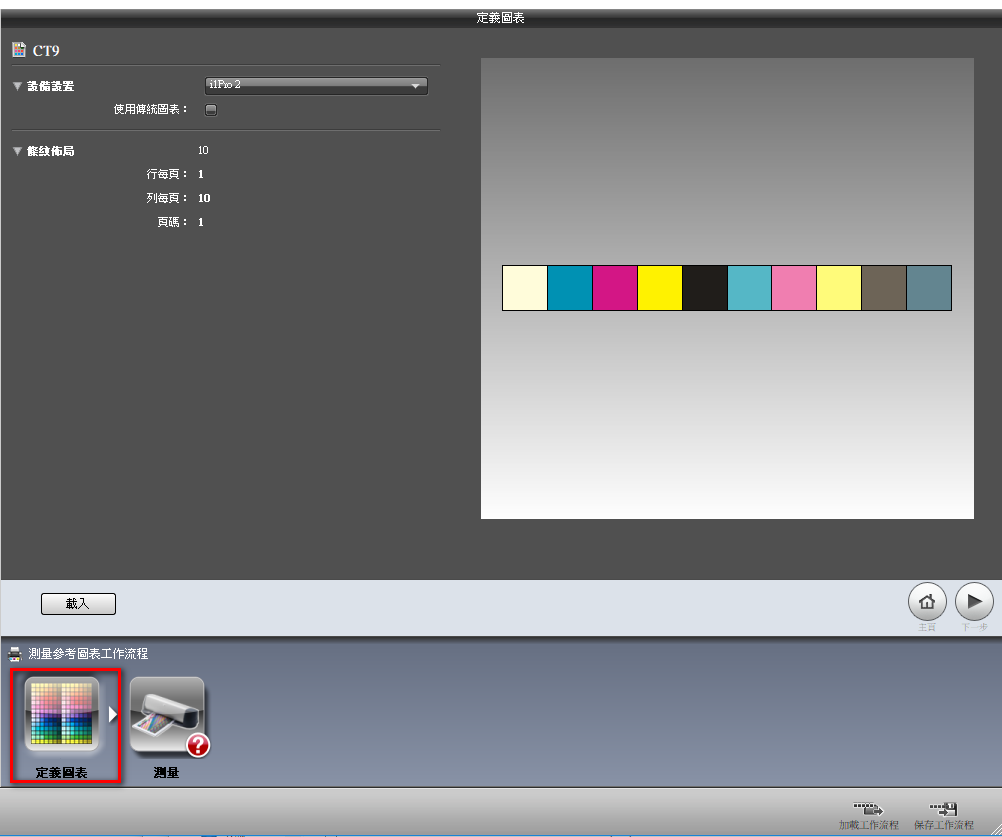

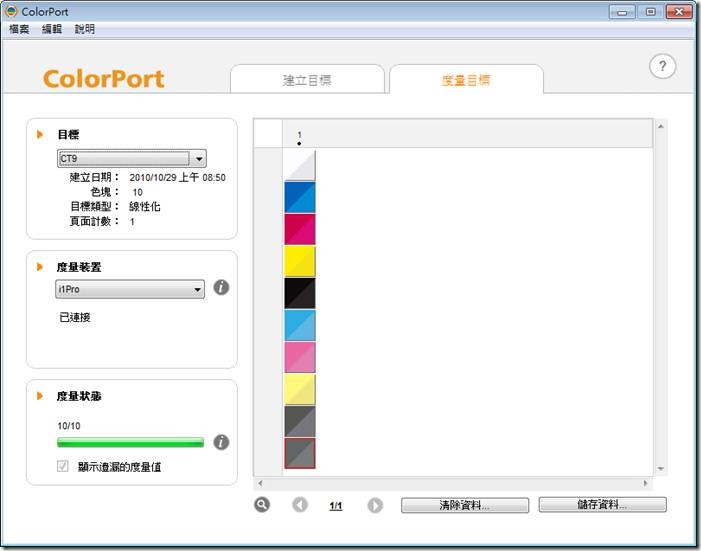

4. 量測及儲存光譜資料:

ColorPort: [儲存資料]->[CGATS]->[光譜範圍: 380nm-730nm]->[色值: 0-0.1]->[儲存]

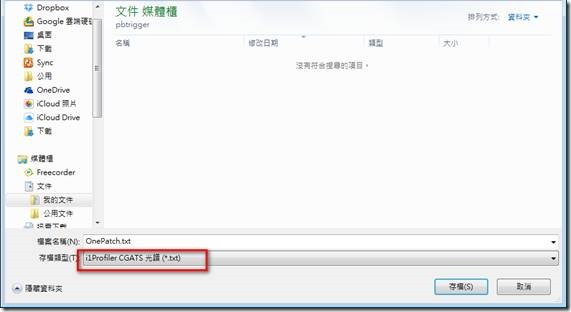

i1Profiler: [保存]->[i1profilerCGATS光譜]->[存檔]

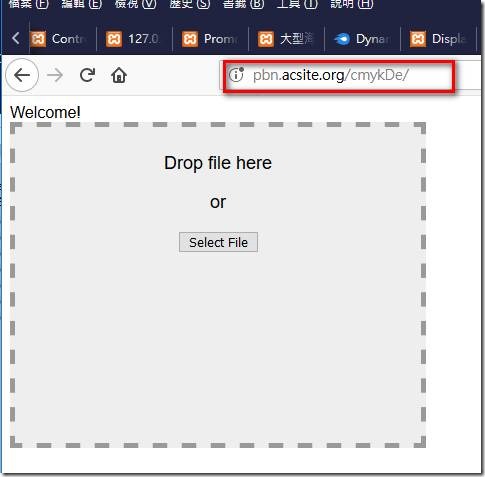

5. 將存好的光譜資料往這個地方丟:

http://pbn.acsite.org/cmykDe/

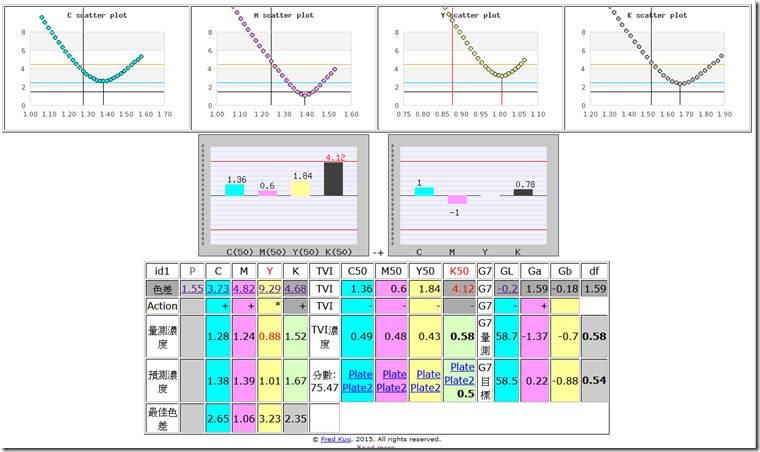

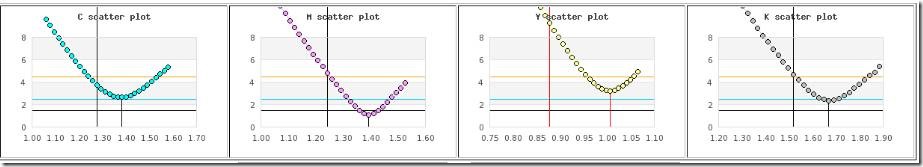

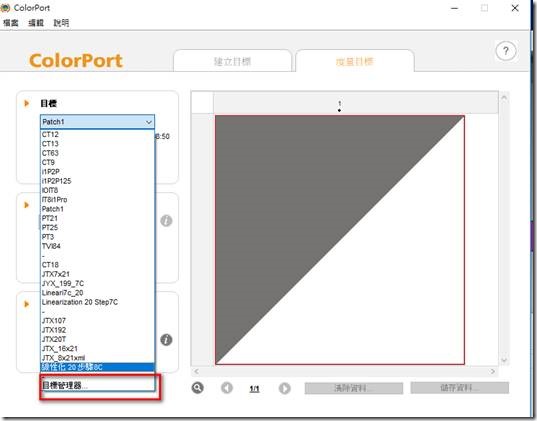

丟上去後可看到分析資料:

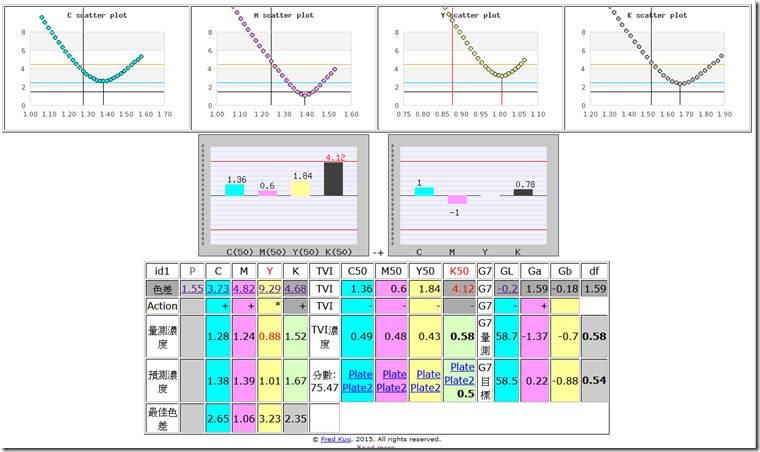

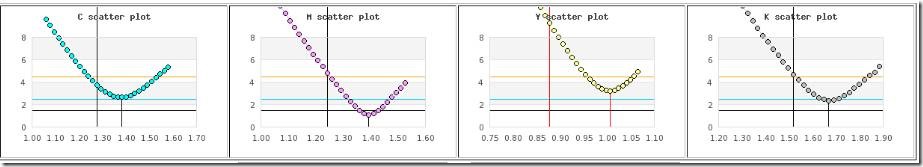

如何看資料?

分3個部分::

1. Beer’s Law 滿版濃度落點預測,

以C版為例,實際量測濃度1.28 色差3.73, 預測濃度加到1.38時 色差可降到2.65。

2. Fogra TV 觀點:

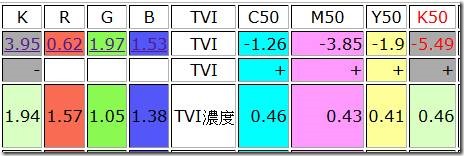

第一排為TVI值,數值顯示為與標準的差距(CMY50 TV 在64+-4, K50 TV 為67+-4) ,以K50例,TV比標準多了4.12,剛好超過Fogra 規範。 第二排為濃度值,只取K用來比對G7 對 K50濃度定義(標準為0.5)。

3. G7 TV 觀點:

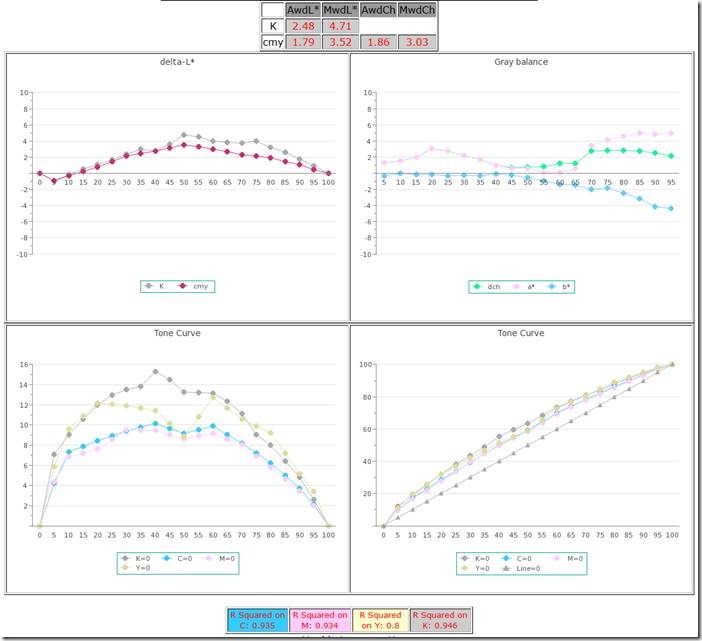

目前灰度(df)差為1.59,亮度差(GL)為-0.2,已符合G7規範(df<3,dL<3),若要收斂灰度差及亮度差,依圖指示,減1格C及加1格M可收斂低灰度差及亮度差。另K50處濃度為0.58,比標準多了0.08(K50標準濃度為0.5),K版必須降0.08濃度以符合G7規範。

TV 觀點處(Fogra 與 G7),取其一即可,看你遵循的標準是Fogra PSO 或是 G7;我會建議G7觀點,比較接近視覺。

這是一個簡捷及快速進入印刷標準化的工具,若能例行性落實此9格工具,比認證書更具實效。

真有師父喜歡用,自己做了9格的i1導尺。

Tags: Fogra PSO, idealliance g7, 印刷標準化

12 12 月, 2018 › 色彩管理, 印刷標準化 › Administrator › 2 comments ›

談一下濃度。

ISO 12647:2004 發布印刷規格,只發布了色墨色彩值,並沒有提到濃度;濃度只能表示深淺濃淡,跟色彩表現還有一段距離。再者,同樣是C墨,不同廠牌在同一濃度值下,色彩不見得一樣;還有,同一支油墨,同樣濃度,在不同紙張表面上, 色彩表現也會不一樣;所以,嚴格來說,濃度值並不是一個印刷必須去維護的目標,因此,ISO 並沒有”標準濃度”這回事。 常聽印刷廠說他們有”標準濃度”,這其實是一個錯誤的觀念;ISO 要求的是"標準色彩",維持標準濃度並不一定能得到標準色彩;不同的印刷情況(紙張/油墨)必須以不同的”濃度”去趨近”標準色彩值”。

"色彩值"必須藉由操作”濃度”來趨近;印刷師傅在操作印刷機時,”濃度”也是他們能去改變色彩的唯一工具,因此,"濃度"的操作,依然是印刷重要的操作項目,只是操作的重點不是”標準濃度”而是動態性的去趨近”標準色彩”。

至於如何做色度值與濃度值的關聯可參考我Beer’s Law 的說明,市面上的產品中如eXact 的 BestMatch 也有類似功能,但我不確定他是否也是使用Beer’s Law。

回到濃度,早在1984就有了濃度的ISO規範:ISO 5系列,他也算是ISO 的元老級項目,可見其重要性。

期間,1995有一次修正,2009則配合ISO 3664:2009、ISO 13655:2009等在有關光學增白劑(OBA)議題時再次修正。

ICC 的 Phil Green 在 2008 有一個簡短的PPT, 題目就叫做:

Bringing one of the oldest international standards into the 21st century: ISO 5 densitometry

我工具中的濃度計算是依 ISO 5:1995 的規範,固定的RGB補色濾片定義如下(Status T):

RGB 光譜峰值分別在 600nm,530nm,460nm

取一典型CMYK平版油墨樣本,380nm~730nm光譜分布值如下:

依 ISO 5:1995 補色濾片定義計算,取得Status T濃度如下:

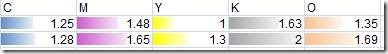

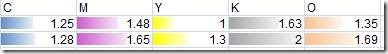

C: 1.25、M:1.48、Y:1.0、K:1.63

基本上,這樣的使用沒有問題,問題是:特別色(Spot Color)的濃度怎麼辦?

傳統上,會使用相似油墨的補色濾片來計算,如紅色會用M的補色濾片G來計算,;那橘紅色該怎麼辦?用G還是B濾片?

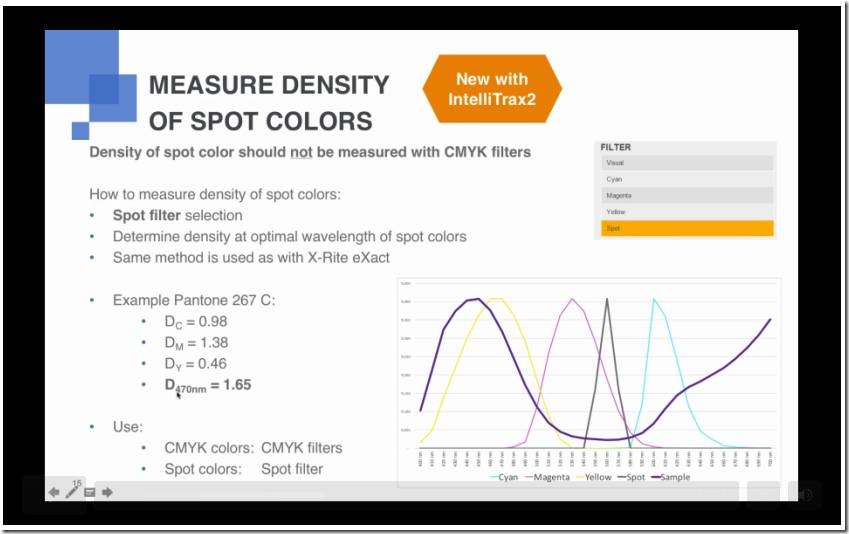

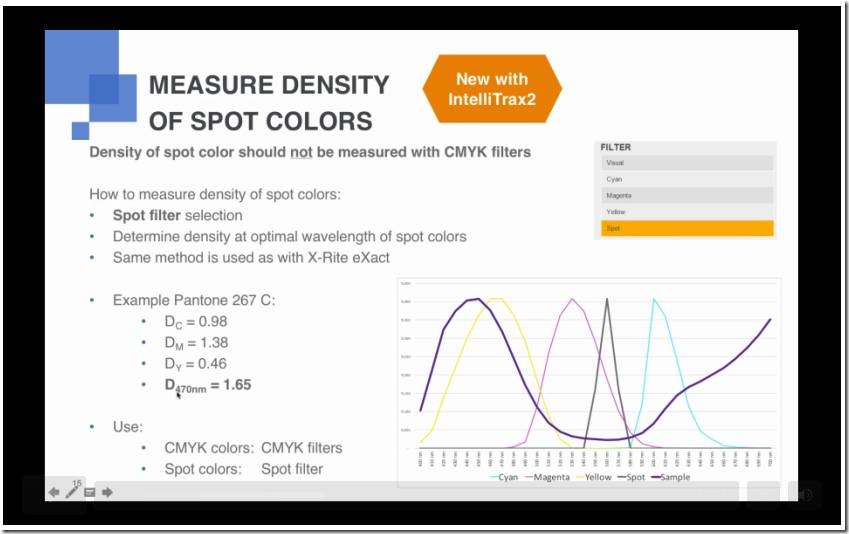

幾年前看過 Xrite IntelliTraxt 有一個 Spot filter 的功能,以下圖例子,Pantone 267C 使用M->G濾片取得1.38濃度;在測得 Pantone 267C光譜峰值在470nm時,使用Spot filter濾片可取得1.65濃度。

Pantone 267C

Pantone 267C

我不知道 Xrite 的 Spot filter 是如何運作;在我掌握了光譜/濃度的計算方式後, 我設想以補色濾片的觀點來處理Spot color;Xrite 會標出光譜峰值來計算濃度,那補色濾片是否就是其光譜分布的最低值呢?

調整一下我的程式,以上述CMYK樣本改用最低光譜濾片來計算濃度:

先取得CMYK最低光譜值分別在 620nm, 560nm, 430nm及 400nm

以此作為補色濾片,重新計算得出 CMYK 樣本濃度分別為:

C: 1.28,M:1.65,Y:1.3,K:2.0。 數值比之前都要高。

比較高的數值代表更好的分辨率,也可以提供更細緻的操作空間。

再取一特別色樣本:

光譜峰值在730nm,光譜低值在380nm

以傳統B濾片取得濃度為1.345,以光譜低值濾片取得濃度為1.699。

CMYK+特別色濃度值經由光譜低值濾片改變如下:

以動態的光譜低值濾片似乎帶出 Xrite Spot filter 的味道:較高的數值分辨率。

在一個光譜儀器愈來愈便宜及計算成本越來越低的技術進程,取得較高分辨率濃度值得並不困難,在現有結構下加給行程式就解決了;

但是,有必要嗎?

大廠Xrite放出這樣的功能,目前是要解決Spot Color 的濃度量測問題,但這也表示較高的數值分辨率有其需求,但是否需要整體性的使用動態補色濾片來計算包含CMYK的所有色彩濃度值?

元老級的 ISO 5會在多久的將來再次修正?

我們繼續看下去。

相關po文:

Read more: http://www.fredkuo.idv.tw/wordpress/?p=2820#ixzz5ZQtSKyHC

Read more: http://www.fredkuo.idv.tw/wordpress/?p=2411#ixzz5ZQtqR1pS

Read more: http://www.fredkuo.idv.tw/wordpress/?p=2165#ixzz5ZQuJKYpE

#動態光譜低值補色濾片

#我好像想太多了

Tags: density, 印刷標準化, 濃度

15 11 月, 2018 › Fogra, G7, 印刷標準化 › Administrator › no comments ›

印刷標準化相關的各種設備中,包括噴墨打樣、彩色雷射打樣、顯示幕打樣(軟打樣)及印刷機,其中最難搞的不是印刷機;印刷機有明確的控墨方式,在生產過程中,只要針對目標值,加墨減墨就可以了。

噴墨的色域一般都會大於印刷,作為印刷打樣,操作空間大,相對也是一個穩定的設備,只要材料(紙張及墨水)穩定,品質穩定度沒有問題。

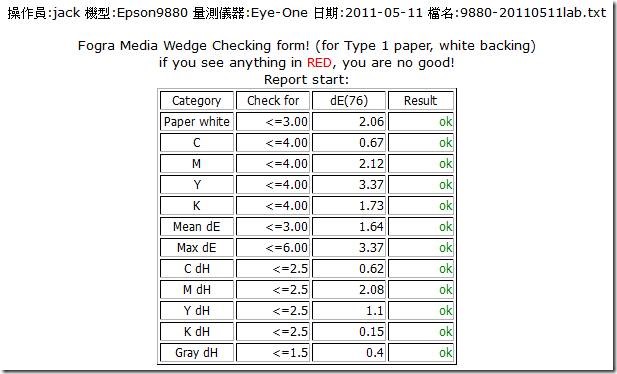

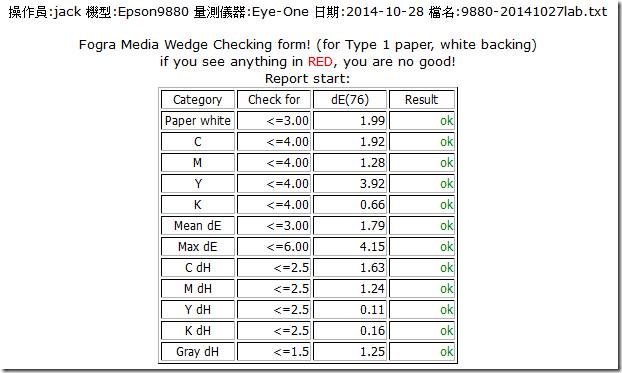

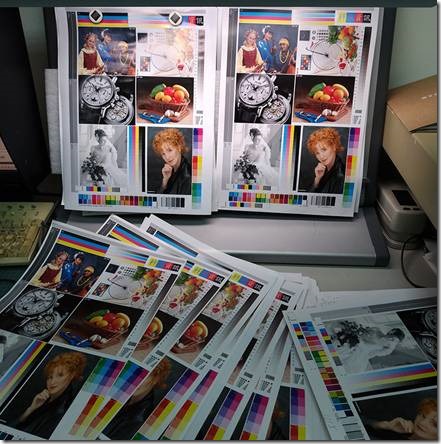

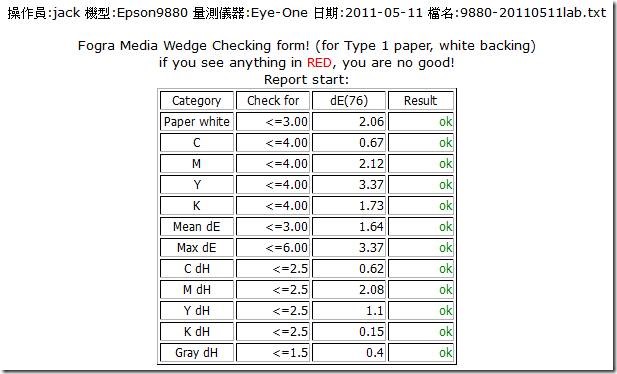

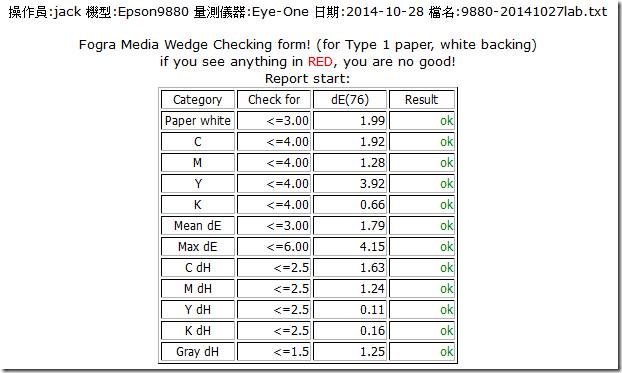

以下是一部Epson 9880幾年下來色彩數據的穩定度。噴墨相對起來是相當穩定的設備。

最難搞的是彩色雷射。彩色雷射的色域可能還少於印刷一點,操作空間很緊,再者,設備穩定度通常都不太好;其中變數如碳粉本身的色彩穩定度,感光鼓運作的穩定度,轉印機構受到環境的溫濕度變化等等,造成彩色雷射是一種最不穩定的設備;再來,色彩的操作必須經由icc profile,不若印刷機直接,因此在色彩品質的維護上,是比較難搞定的。

沒辦法中的辦法,我的工作邏輯是

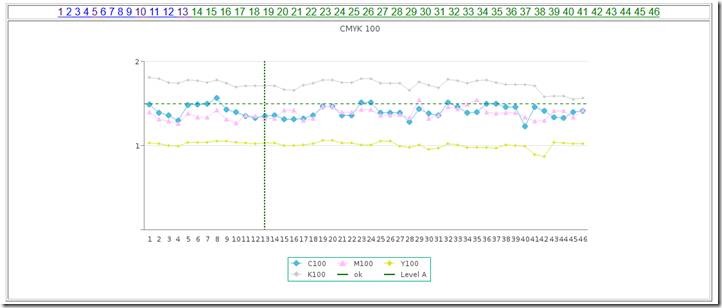

1. 密集的收取數據。

2. 當數據偏差太多時,及時修正SID與TV50。

密集的收取數據: 所謂密集,也就是早中晚一天三次,收集的格式還是那9格: SID + TV50+灰平衡

只是數據目標值並非定在Fogra39,而是以視覺判斷最佳對色狀態為主;這個對色狀態有一個很大的因數是:大多數在看樣時並沒有在D50的標準光源下(大多都是在日光燈下),因此我們在標準作業的基礎下,做了一些偏離Fogra39的變動;當視覺認為符合對色狀態時,即以此狀態的數據做為彩色雷射的目標值,而不是Fogra39。

再來,在TV50的控制是以色度為準,而不是以版調為準;原因是:數位樣的色彩控制必須經由 icc profile,而icc在某種程度是破壞版調的,因此在TV50的控制我還是讓它回到以色度為準。

圖像顯示,SID 與 TV50 均以色度為準,同樣都是以Beer’s Law來做為預測與控制的工具。此樣本代表樣本數據幾乎追上目標值,SID 與 TV50 的色差全都在1以內。

此樣本顯示當SID已經控制在1以下時,TV50的色差可以跑到5以上(M);這裡可以看出彩色雷射是多麼的不穩定,比印刷機還難搞。

以下是某一時段的數據樣本,讀者可於以下網址實際觀察數據;可以注意一下我們在第14筆資料才定為我們的標準值,而不是Fogra39

http://pbn.acsite.org/FograCT9x/linegraphDT.php?po=c560

Tags: Fogra39, idealliance g7, 印刷標準化, 數位打樣

25 10 月, 2018 › 色彩管理, Fogra, G7, 印刷標準化 › Administrator › no comments ›

連著兩次作G7都要要求廠家更換橡皮布才收得到我要的數據,雖然上一次藉由R2指數很快指出黃色色座橡皮布問題,

但這次K座R2指數並不差,我還是把黑色座橡皮布換了…

再往前頭思考,廠家要做G7認證時,是不是該把橡皮布全部換新?

經驗下來,新橡皮布確實會比較好做;但實際生產上,是不可能頻繁的換掉橡皮布;很現實的成本問題;那甚麼時候才應該換?在廠裏大多聽到的答覆是:師傅看不下去了才會換。

連著遇到兩家,都是只要拿資格書,生產照舊的廠家,即使已事先安排認證時間,廠家也沒有特別整理機台;反正就是要我在最短的時間內,取得該有的數據後就明年再見。

這次也是典型的一年碰面一次的廠,這家也是經驗上唯一平常生產色序是MCY的廠,問說為什麼要用MCY色序? 接待人員也只說是廠長的喜好吧!就這樣,這也可以是每年取得G7資格書的廠;一年當中廠裡符合G7的時間也大概就是我每年待在那裏的幾個小時吧!

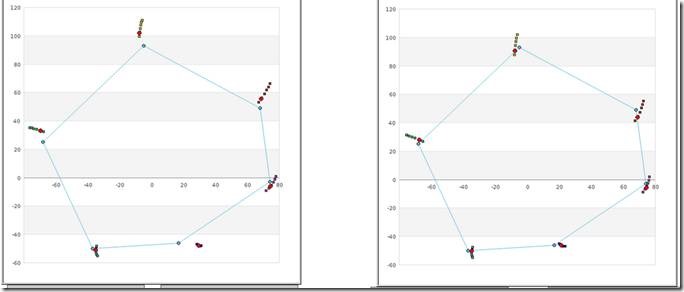

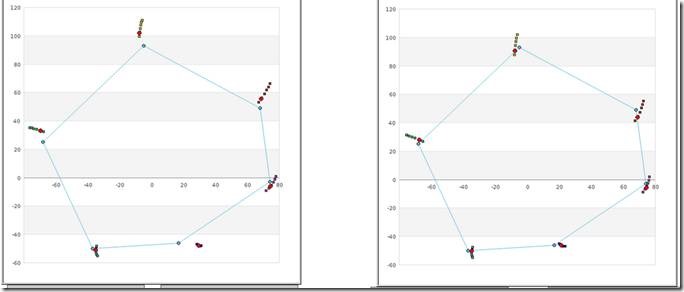

左為MCY色序六角圖,又為修正後的 CMY色序六角圖。

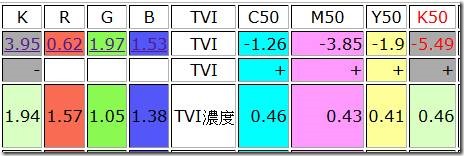

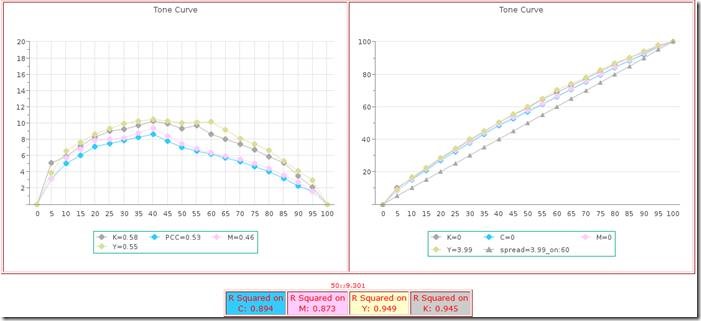

回來橡皮布問題,像R2只有0.8這種數據分布失序的狀況要求換橡皮布自然沒有問題,但這次K座R2有0.945還是換掉橡皮布是怎麼回事?

在數據過程中,很快知道黑版的中間調不夠。

第一次樣,K濃度1.58時,色差2.81,K50濃度只有0.43(G7 K50濃度在0.5上下),比對Fogra網點值不夠7。

一路把K濃度加到1.94,K50 還是只有0.46,網點值還不夠5;顯然有問題,想來還是橡皮布問題,於是果斷要求換橡皮布。

果然,換了橡皮布後,在K濃度1.83時可得K50濃度0.49,達到合格數據。

這下子除了R2指數外,看來還要加上別的訊息來判斷更換橡皮布的時機。

回觀數據,這次要換橡皮布徵兆有

1. 中間調過低,一般K版達有效範圍濃度時(1.6~1.9之間),K版中間調TV50總要至少漲個15左右,這次連10都不到。

2. 在增加滿版濃度時,TV50並沒有照預期地跟上來,這應該是主要徵兆。

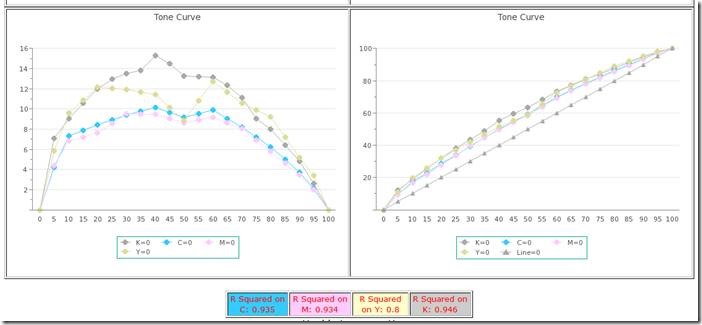

把這次黑板換橡皮布時機及上次黃版換橡皮布時機的資料做一下分析:

比對異常黑板(JS K)與正常黑版(JIYI K) SID 與 TV50 的關係

第一個是正常TV50濃度明顯大於異常版TV50。

第二個是正常TV50線性斜率明顯大於異常版TV50線性斜率。

同樣比對黃版

一樣是正常TV50濃度明顯大於異常版TV50濃度,

一樣是正常TV50線性斜率大於異常版TV50線性斜率。

依此邏輯,當可設計出一個組合4次9格工具的數據,取得各色版的 TV50/SID 線性斜率,當斜率低於某一數值時(CMYK 當有其個別特定值),即可判定必須更換橡皮布。

持續努力中……

Tags: Fogra PSO, idealliance g7, 印刷標準化

14 10 月, 2018 › Uncategorized › Administrator › no comments ›

程式機器人自動從包裝盒PDF檔擷取刀模檔。

這年頭只要講得出規則,就可以交給機器人工作。

由Autoit 及 javascript 合力完成。

選取刀模線的規則是 :某特定pantone色和線條寬度。

花了很多時間在偵測檔案過大、物件過多、字體找不到、 影像連結等問題,目前抽一個刀模檔約兩分鐘時間,優化後應該可以在1分鐘內完成

20 9 月, 2018 › 色彩管理, G7, 印刷標準化 › Administrator › no comments ›

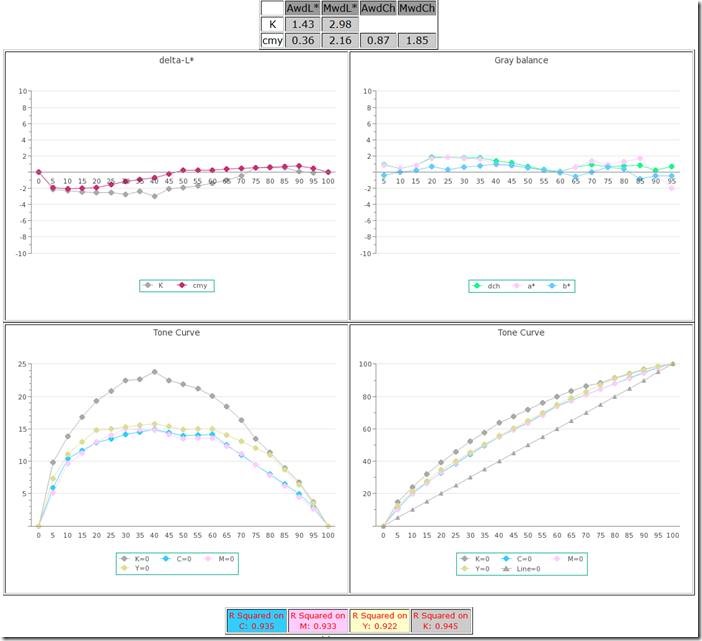

今年做G7,我提出以單一因子:版調的R2來取代G7的Avg wdL*, Max wdL*,Avg wdCh, Max wdCh等因子,請參考:

Print by Number:: single factor for G7 Avg wdL*、 Max wdL*、Avg wdCH and Max wdCH

幾次工作下來,確認用R2來判斷版調品質是一個好用的工作方法。

這次用上R2工具的案例有別於上一個案子,上個案子算是正面示範,請參考:

http://www.fredkuo.idv.tw/wordpress/?p=2896

這次的案子是典型的一年只做一次,只是要拿證書的案子。

看他當天用的油墨跟平常用的不一樣,大概就知道意思了!

這樣的厰通常也不好做,機器狀況,版調數據,印墨數據全都沒有,一切都要當場建立。

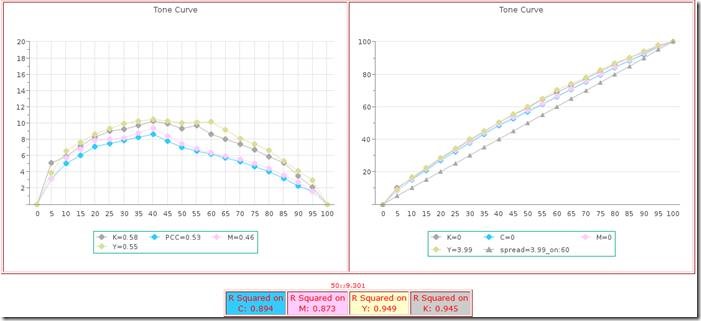

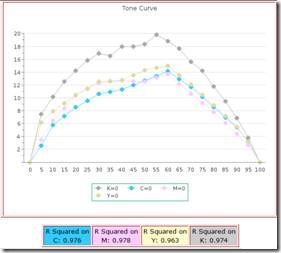

在現場取出樣張後,很快的把版調 R2 工具用上來:

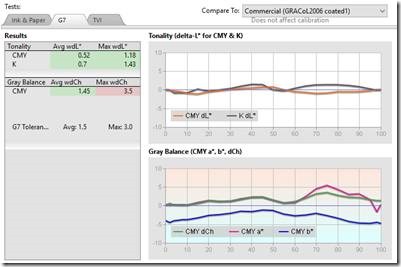

黃版的R2只有0.8,看看黃版曲線那個鬼樣子,這是一個每年都拿G7證書的廠家,你說呢?

較差的 R2導致G7因子 Avg wdL*, Max wdL*,Avg wdCh, Max wdCh 全都沒過。

之前提過R2應該跟橡皮布狀況有關,這次就直接要求換橡皮布,看看是不是能印證我的推論。

新舊橡皮布。

換了新橡皮布,黃版的R2從0.8改善到0.92,G7因子 Avg wdL*, Max wdL*,Avg wdCh, Max wdCh 也都收斂到合格範圍,

將數據導入Curve3,確認OK,看來R2確實為檢測版調的有效工具。

視覺效果如下:

這是一個典型的一年只做一次G7的厰,平常作業還是照以前習慣跑,裝備跟材料並沒有做計劃性的維護與管理,反正就只是要拿G7證書而已。

在我處理的案子裏,這樣的廠其實是佔絕大多數;這一方面說明整個產業還未具備標準化的心態,另一方面,也說明了G7稽核機制不夠嚴謹才會有這樣的工作型態(心態)出現。

再來就是這樣的厰並不好做,如前述,廠裏的裝備跟材料並沒有做計劃性的維護與管理,我必須直接在現場取數據,這也就導致我必須自行發展工作方法,要求在最短的時間取得數據,並做出決斷。

這一路以來,我目前以Beer’s Law 工具快速判定主色(CMYK100)下墨濃度;再來,以R2工具用來判定版調狀況;對比最初判定主色放墨濃度要去掉半天,判定版調狀況再去掉半天,現在這些判定只需要幾分鐘的時間就可以實現。

這次,因著有R2工具的運用,我得以在很短的時間做出要求更換橡皮布的決定;之前,站在為廠方節省成本的心態下,總是要費時的做過很多嘗試,才會對廠方提出更換的要求;這次,算是證明了新開發的R2工具的效用,也印證了R2因子的好壞可以從橡皮布下手的假設。

Tags: idealliance g7, 印刷標準化

30 8 月, 2018 › 色彩管理, Fogra, G7, 印刷標準化 › Administrator › no comments ›

同樣是做G7 ,大部分廠家通常要求我很快的把數據做進去之後就明年再見,反正日常工作不會拿來用;這次難得有一家廠要我再過去一趟;廠家表示,依著上次G7設定放到工作上使用,印刷成像並沒有很好看,希望再修一下設定值。

這下好了,真有人拿G7在工作中使用,真用上了,也開始要求品質了!

我把”上次”的G7資料調出來:

主色(CMYKRGB) OK,灰平衡(CMY504040) OK,R2 OK, wdL*,wdCh OK, 取得G7資格書沒問題。再仔細看一下數據:C的最佳色差預測濃度為1.43,實際執行濃度為1.32,雖然色差2.58在規範之內,但濃度是少了一截,廠家的問題應該就是這裡了。

實際到廠,確實是這邊的問題,廠家反應不夠”飽色”,確實濃度較弱,飽和度是不夠好;再次作業的邏輯很清楚的定調為:把滿版濃度做夠,再由CTP去追灰色平衡。

比較一下新設定:C墨濃度由1.32拉到1.54,M墨濃度由1.55拉到1.64,Y墨幾乎沒動,K墨由1.67拉到1.79;C50MY40灰平衡色塊一樣維持在相似位置。

比較一下印刷成像:在灰色塊維持相似的情況下,外觀也大致維持一致;由於滿版濃度的增加,深色部分多了一些”重量”,也就是廠家要求達成的效果。(測試圖樣中飽和部位不多,手機拍攝也不夠精準,不知讀者能分辨多少?)

檢討:

在做印刷標準化時,不管是Fogra PSO 或 G7, 其實寬容度還蠻大的。以CMYK主色定在5個deltaE(ab),飽和度已經可以感覺到相當的差異;在中間調上,Fogra PSO 的正負4個TVI或是G7的3個delta L 及 3 個 delta Ch其實在視覺上都可以明顯地感覺出差異。但認證的規則就是這樣,只要數據符合規範就認定合格。

作為一個用心的廠家,認證只是基本能力,它只代表規定範圍內的品質,不會出太大錯誤的品質;但不一定代表就是好的品質;廠家的態度因該是以此規範為基礎,在這個基礎上發展出一個自己及客戶都可以接受的品質。

難得遇到一家廠家不是只為了資格書,而是實際應用且提出要求,我會繼續期待他們還能提出什麼樣的題目,讓彼此都能夠更精進。

Tags: Fogra PSO, idealliance g7, 印刷標準化

11 8 月, 2018 › 色彩管理, G7, 印刷標準化 › Administrator › no comments ›

做G7主要就做這幾個參數:

CMYKRGB 主色色差

NDPC階調(CMY & K):Avg wdL*(CMY)、 Max wdL*(CMY)、Avg wdL*(K)、 Max wdL*(K)

灰平衡:Avg wdCH、Max wdCH,

主色色差可以經由Beer’s Law 工具很快達成,請參考

NDPC 的 Avg wdL*(CMY)、 Max wdL*(CMY)、Avg wdL*(K)、 Max wdL*(K) 、Avg wdCH、Max wdCH,等參數則要處理 P2P第4、5行共52個色塊3種型態(dL*(K)、dL*(CMY)、dCH)的數據,說來是有些麻煩;雖然可以直耶丟給Curve 軟體處理,但數據沒過的時候,要去檢查及修正這些色塊時還是很麻煩的。

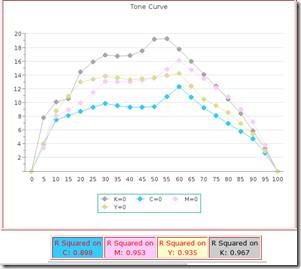

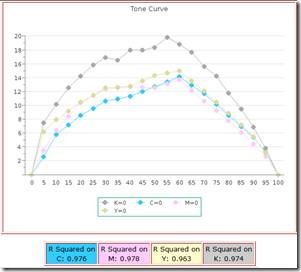

我在前面的貼文提到過用單一參數: 印機階調多向性回歸的R2來代表印刷品質,

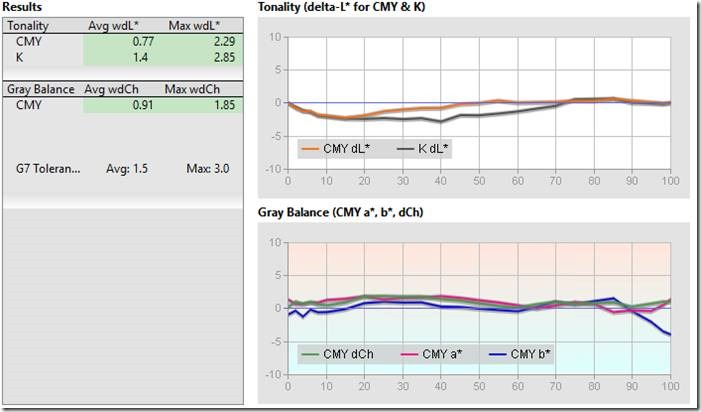

當R2高於0.96時,我可以簡單的控制K50及C50MY40兩個色塊就足以讓整個系統很快的達成Avg wdL*(CMY)、 Max wdL*(CMY)、Avg wdL*(K)、 Max wdL*(K) 、Avg wdCH、Max wdCH等G7 NPDC參數,

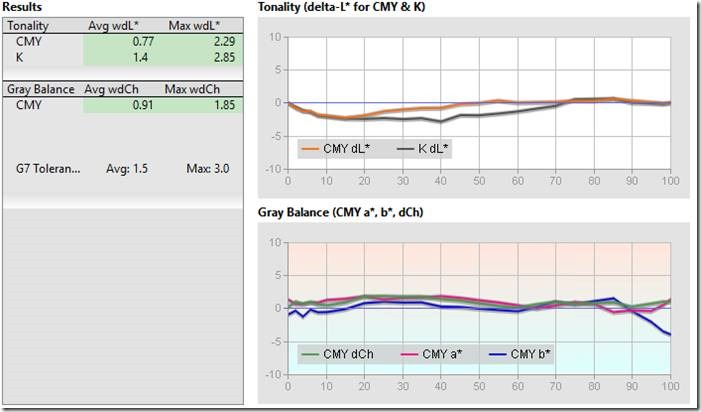

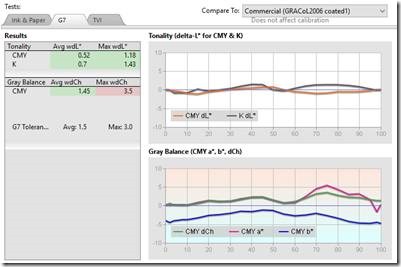

以下實際案例:

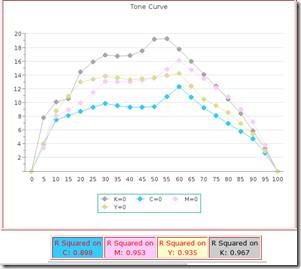

某一部印機,CMYK R2各為0.898、0.953、0.935、0.967,我的C50MY40取得dCH 為1.37時,Max wdCH 為3.5,無法通過G7認證。

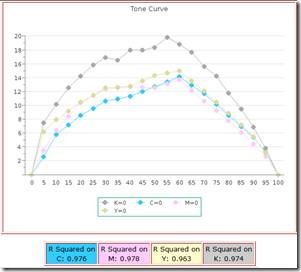

同一部印機,CMYK R2各為0.976、0.978、0.963、0.974,我的C50MY40取得dCH 為1.17時,Max wdCH 為1.87,符合G7認證。

好的 R2 可以使得認證工作順暢,更重要的是,得以在日常工作中以單點控制來實現G7的品質,而不是一年只做一次的認證。

PS. 以上數據是在同一部印機,但不同時間取得,估計影響因數為橡皮布狀況,還待求證。

Tags: idealliance g7, 印刷標準化