4 5 月, 2022 › Uncategorized › Administrator › no comments ›

Softproof on Photoshop

檢查軟打樣的工具蠻多的,一個問題是,比如說我在 i1 profiler 完成了檢驗程序,他能代表我的顯示器就是一個好的軟打樣環境嗎?

基本上是可以的,但我要更直接的證據。

因為我都在photoshop看圖,我能在photoshop裡證明我的顯示器設定(軟體、硬體)是一個好的軟打樣環境嗎?

所以寫了這個工具:用i1直接在photoshop裡量測色塊,用最直接的方式來瞭解我的photoshop是不是一個好的軟打樣環境。

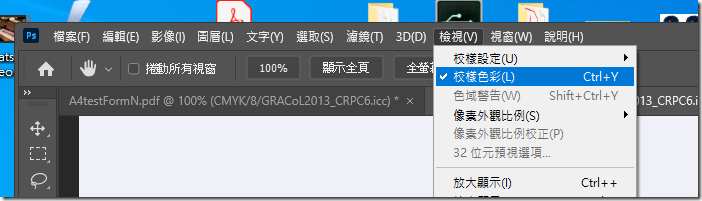

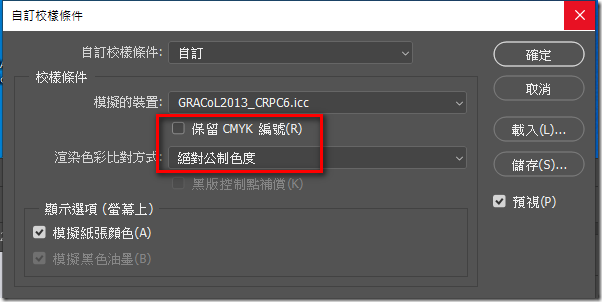

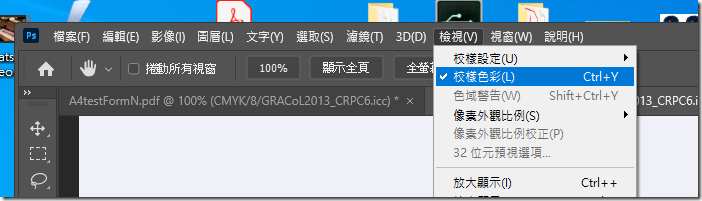

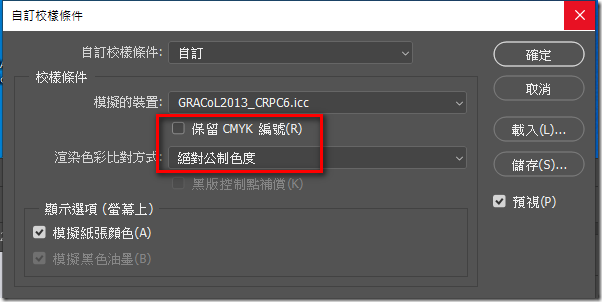

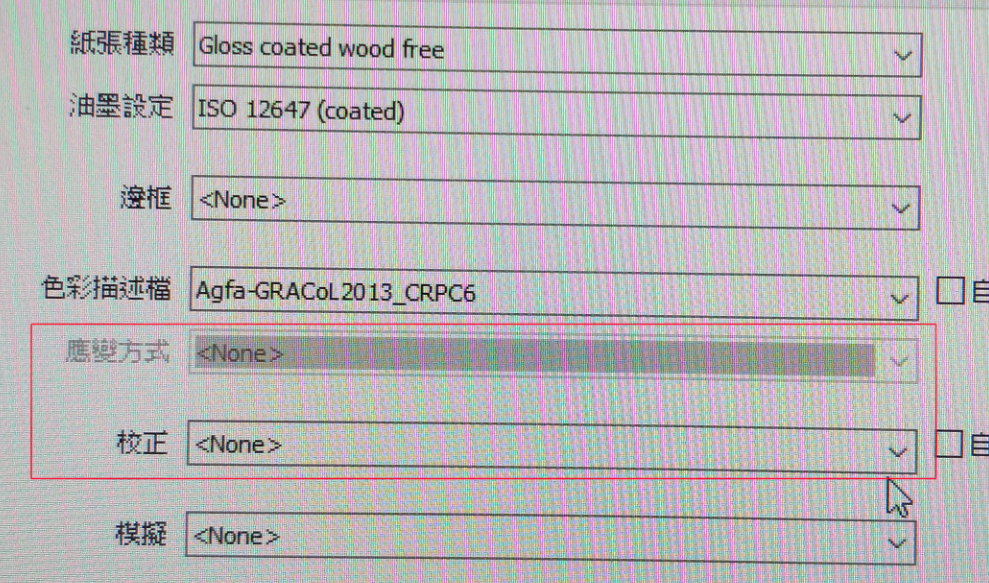

在量測色塊前先做好以下設定:

模擬對象:CRPC6。

勾選"保留CMYK編號"。

勾選"模擬紙張顏色"。

這邊多提一點,如果你photoshop的"顏色設定"或是"指定描述檔",已經是在CRPC6,這裡的"保留CMYK編號"勾不勾就無所謂了。

先啟動SDK。

執行SDK後要設定幾個地方:

1.對白板校正。

2.給一個顯示器代號,之後的一連串測量都會歸到這個代號裡面。

3.對顯示器最白的地方做測量; i1對顯示器測量的XYZ都必須經過這個白點做 adaptive的計算才能得到合適的Lab值。

我們人眼觀看顯示器的顏色跟觀看紙張上的顏色的機制不太一樣。顯示器是一種自帶光源的,加色法的顏色觀看,人眼會adapte那個最白的地方,所以在取數據前需要一個顯示器上最亮的點作為參考白。

4. 之後就可以直接在photoshop下對色塊做測量了。

同樣的,有很多軟體都會有軟打樣的測試功能,但我自己一直試著找最精簡的程序,這次的取樣色塊有15個,分別是CMYRGB的100跟70的位置,加上K100、紙白及灰平衡總共15個色塊;跟我用CT10去評斷一個印刷系統一樣,用最精簡的樣本就可以去瞭解70%~80%以上的問題。

CMYRGB 100的樣本可以理解,就是去瞭解它色域的能力。70這個位置一方面是去測中間調,一方面去測試ICC的精確能力。

通常要高階的面板(AdobeRGB、P3)才有能力去達成CMYRGB100的位置,對大部分的sRGB面板來說,100的位置是達不到的;但一樣可以觀察70的位置,是不是有準確的達到,對於70部分可以正確達到的面板,一樣是有一定軟打樣的效能。

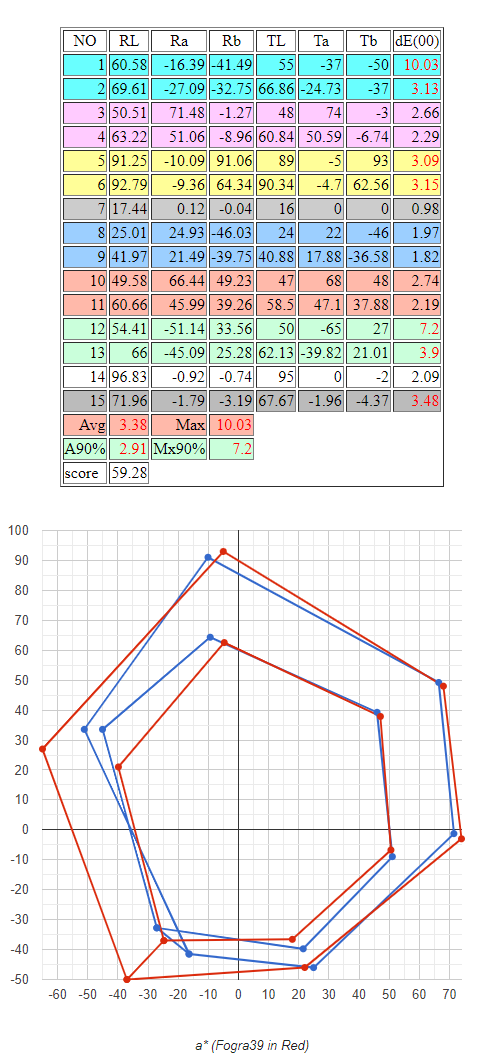

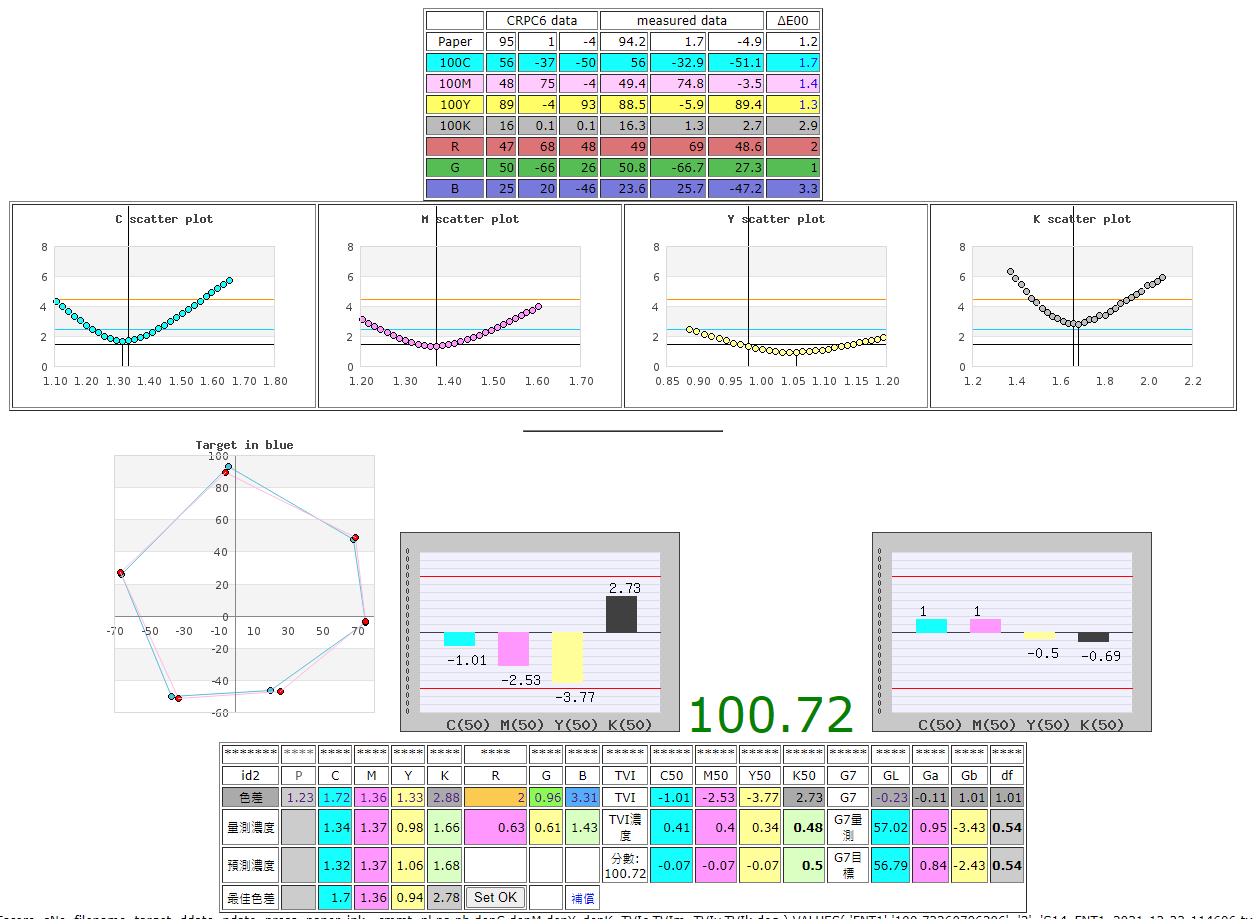

整個程序下來數據如下。

可以看出MacBook面板的能力還不錯,100處除了C差了一點之外,其他顏色都能夠正確地跟上標準。

總平均色差0.83,最大色差就是在C100:2.94,以90% percetile 去看,平均祇有0.68,最大1.13。這樣子的顯示設備來做軟打樣,能力應該是夠的,而且我們是在photoshop上裡面直接取數據,是一個最直接的示範了。

這裡比對一下,如果沒有在Photoshop做軟打樣的設定,數據相對就沒那麼好了,數據如下:

youtube

https://www.youtube.com/watch?v=vFeIvdwzfsw

工具包

https://pbn.com.tw/dcounter

download em1Pack.zip

執行 EM1.exe

Tags: soft proof

8 4 月, 2022 › Uncategorized › Administrator › no comments ›

Softproof on Photoshop

檢查軟打樣的工具蠻多的,一個問題是,比如說我在 i1 profiler 完成了檢驗程序,他能代表我的顯示器就是一個好的軟打樣環境嗎?

基本上是可以的,但我要更直接的證據。

因為我都在photoshop看圖,我能在photoshop裡證明我的顯示器設定(軟體、硬體)是一個好的軟打樣環境嗎?

所以寫了這個工具:用i1直接在photoshop裡量測色塊,用最直接的方式來瞭解我的photoshop是不是一個好的軟打樣環境。

在量測色塊前先做好以下設定:

模擬對象:CRPC6。

勾選"保留CMYK編號"。

勾選"模擬紙張顏色"。

這邊多提一點,如果你photoshop的"顏色設定"或是"指定描述檔",已經是在CRPC6,這裡的"保留CMYK編號"勾不勾就無所謂了。

先啟動SDK。

執行SDK後要設定幾個地方:

1.對白板校正。

2.給一個顯示器代號,之後的一連串測量都會歸到這個代號裡面。

3.對顯示器最白的地方做測量; i1對顯示器測量的XYZ都必須經過這個白點做 adaptive的計算才能得到合適的Lab值。

我們人眼觀看顯示器的顏色跟觀看紙張上的顏色的機制不太一樣。顯示器是一種自帶光源的,加色法的顏色觀看,人眼會adapte那個最白的地方,所以在取數據前需要一個顯示器上最亮的點作為參考白。

4. 之後就可以直接在photoshop下對色塊做測量了。

同樣的,有很多軟體都會有軟打樣的測試功能,但我自己一直試著找最精簡的程序,這次的取樣色塊有15個,分別是CMYRGB的100跟70的位置,加上K100、紙白及灰平衡總共15個色塊;跟我用CT10去評斷一個印刷系統一樣,用最精簡的樣本就可以去瞭解70%~80%以上的問題。

CMYRGB 100的樣本可以理解,就是去瞭解它色域的能力。70這個位置一方面是去測中間調,一方面去測試ICC的精確能力。

通常要高階的面板(AdobeRGB、P3)才有能力去達成CMYRGB100的位置,對大部分的sRGB面板來說,100的位置是達不到的;但一樣可以觀察70的位置,是不是有準確的達到,對於70部分可以正確達到的面板,一樣是有一定軟打樣的效能。

整個程序下來數據如下。

可以看出MacBook面板的能力還不錯,100處除了C差了一點之外,其他顏色都能夠正確地跟上標準。

總平均色差0.83,最大色差就是在C100:2.94,以90% percetile 去看,平均祇有0.68,最大1.13。這樣子的顯示設備來做軟打樣,能力應該是夠的,而且我們是在photoshop上裡面直接取數據,是一個最直接的示範了。

這裡比對一下,如果沒有在Photoshop做軟打樣的設定,數據相對就沒那麼好了,數據如下:

youtube

https://www.youtube.com/watch?v=vFeIvdwzfsw

工具包

https://pbn.com.tw/dcounter

download em1Pack.zip

執行 EM1.exe

Tags: soft proof

27 3 月, 2022 › Uncategorized › Administrator › no comments ›

Offset printing system monitoring

平印系統監看。

我試著要把數據的概念帶入到印機師傅的操作,從最簡化的灰平衡單點操作開始,不過觀察下來,師傅的習慣主要還是以濃度為主,然後再去跟數位樣;單點灰平衡操作最大的好處是影像不會出大問題,但因為機器在變動,只維持單點灰平衡時,滿版的濃度狀況也經常在變動,看來這也會帶造成師傅操作上的困擾;所以,以濃度為主,再去跟數位樣,還是他們比較習慣的操作方式。

所以另外一種操作觀點就是給師傅一個健康的系統狀態再加上正確的數位樣,讓他們在跟樣的時候比較好操作。

要達成這樣的操作概念。先想一下幾件事情。

一、 要能經常監督看系統是不是在好的狀態?

二、要監看哪些數據?

三、什麼時機去監看?誰來監看?

四、 監看到系統脫離正常狀態的時候,要能很快的回復系統

把這幾個問題想清楚,要維持一個穩定的系統並不困難。

要監看些什麼?

我這邊最簡單的架構就是隨時去注意滿版與50%(灰平衡)能不能同時到位?

什麼時間去監看?由誰執行?

其實以市面上軟硬體設備的成熟度,稍加整合,是可以做到機器自動化監控的,當然這也關係到投入多少成本以取得多少的成效。

Fig. 以市面上軟硬體設備的成熟度,稍加整合,是可以做到機器自動化監看的。

在我架構下的最低門檻設定裡,一個光譜儀加上基礎九格色塊(CMYK,100、CMYK,50、灰) 就可以監看四個機座的滿版、中間調/灰平衡能力。

Fig. 印刷基礎九格色塊(CT10)

用一個實際案例來說明基礎九格色塊系的統監看行為:

有師傅跟我說滿版濃度都到位了,但怎麼都跟不上數位樣,中間調一直太暗,要我去檢查一下數位樣設定有沒有問題!

Fig. 師傅反應印刷跟不上數位樣,要我去確認數位樣有沒有問題。

這是經常遇到的狀況,當師傅跟不上樣的時候,通常就是要印前去做一些修正,不管是修圖、修版或是修數位樣,反正就是好讓他“好印”一些。通常印前也多會承受下來,一方面從印前修正是會比較快,消耗的成本也相對少;但把機器處理到正確的位置才是正道。

問題到了我手上,一定是先把數據拉出來看,再決定要怎麼做。

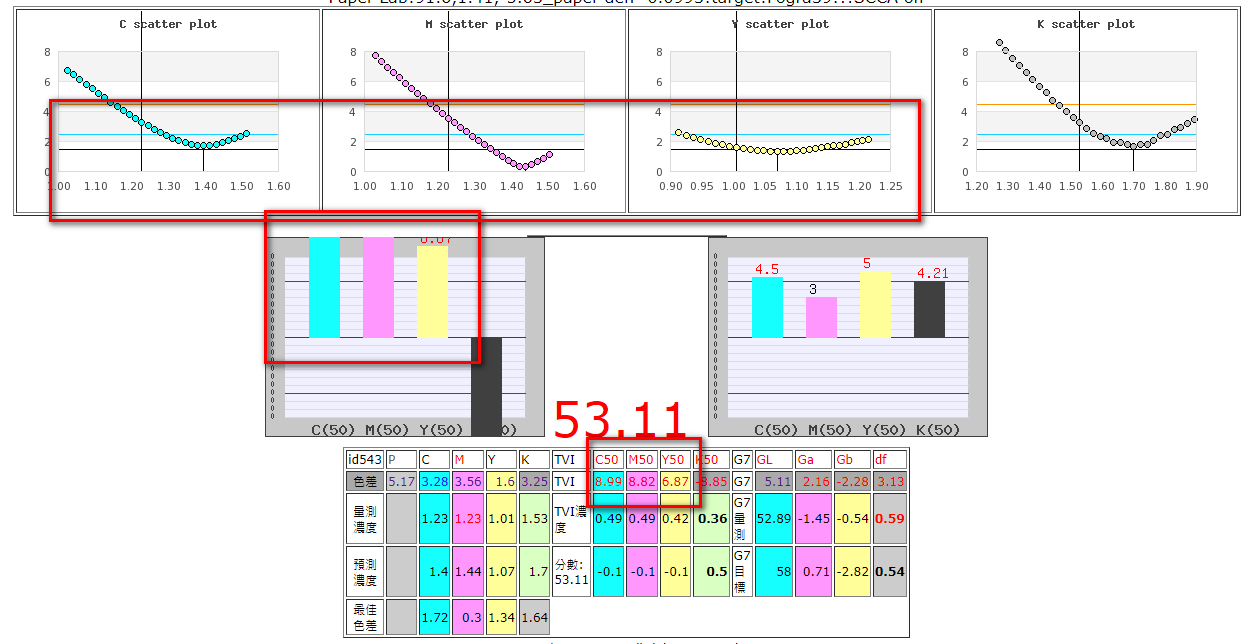

Fig.-6 由數據顯示,滿版濃度到位時,50%的網點擴張都超過20。

我從印樣上的控制條上取得我要的九格數據,數據一攤開就很清楚了, CMY三個色座的網點擴張都太大了,50%的網點擴張都超過20,這樣的印機狀態,當然跟不到正確的數位樣。

從這個例子看出來,很多印刷師傅不會去想一下機器是不是有問題的?他們平常的工作習慣就是依賴眼睛去跟客戶的樣,跟不到的時候就推給印前處理,從來沒去想過自己的機器應該要在什麼狀態!像這樣網點擴張都超過20的機器,只反應說他們跟不上樣,卻從來沒想過自己的機器機其實是不對的。

再回到系統監看該怎麼執行,由誰執行這個問題。

我的想法是,訓練印刷機師傅去監看這9個數據,也不必經常做,一天看個兩三次,其實就能知道機器是怎麼回事了。而不是說數位樣跟不上時,才去找印前來處理;自己先看一下數據,再來決定要怎麼處理,會是比較合理而且有效率的工作方法。

如果師傅有能力去監看這些資訊,對整個廠裡的作業來講是一個最有效率的點,該要怎麼處理、由誰去處理都會很清楚。

再來舉一個系統監看的例子:

Fig.在140期會訊裡放入了基礎九格導表。

我在會訊也寫了一陣子了,既然是紙媒,也一直在談印刷系統工具,那麼也拿上來試一試吧!

就這樣在上一期(104期)文章裡放了一條基礎九格(CT10)的導表,看看承印我們會訊的印刷廠表現怎麼樣?

數據如下:

Fig. 數據顯示灰色平衡良好,但是C色座是有些狀況。

數據顯示剛好可以通過我的分數系統(75分以上為綠色),仔細分析一下數據內容,先說的是灰平衡有維持住,分數就不會太差,但在滿版位置,C座就有點問題了!

濃度已經到了1.63,已經超過經驗值(1.4~1.5)很多,而網點擴張值只比標準(Fogra39@14)多了3.54;可以推算一下,如果C座放到正確的色度,C座網點擴張可能不到10;原因可以有很多,一個推斷就是C座橡皮布的彈性不足,已經漲不起來,所以要下到1.63這麼高的濃度才能把中間調漲到標準範圍。但畢竟灰色還是維持住,印刷品質還不致於離譜。不過還是建議印刷廠要去整理一下C座,讓工作狀態正常一點。相對起來,MY兩座的狀態就比較正常一點。

經由這兩個案例示範,只要簡單的CT10,就可以大略判斷一個廠的狀態:印刷品質夠不夠好、機器狀態正不正常,都可以看得出來。

不管是用我的CT10導具或任何更高階的工具,重點是操作的印機師傅要有數據的概念,才是廠裏保持品質的最重要關鍵。

19 3 月, 2022 › Uncategorized › Administrator › no comments ›

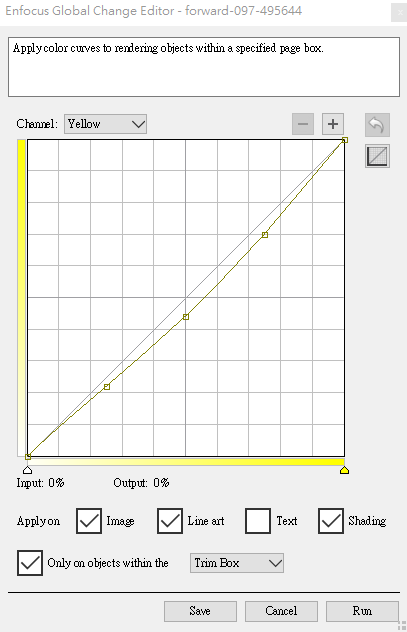

2 step grayfinder with pitstop egc(enfocus global change).

兩階段灰階工具很適合在數位機上的運作,因為數位設備很快就可以輸出第2段的灰階導表,測試下來數據上也都能符合預期;之前的操作都是去改變數位機上RIP的曲線;另一種想法是:我直接把曲線修正值用在檔案上面,機器上的設定就可以都不用去動它!

其實一開始就有做photoshop曲線檔(acv),但 acv只能用在圖檔上面,不能用在向量檔上面,對工作流程來說, PDF檔的曲線修正會是比較好的方式。

我陸續在找一些可以對pdf檔做曲線修正的工具, Pitstop算是其中一個 ;它可以一個操作指令就可以對整個PDF檔做曲線修正,像素與向量可以分開選擇,當然也可以選擇都做,算是一個符合我預期的工作方法,如果配上Pitstop server,那就更理想了。

2 step gary finder 的工作邏輯與使用方式,請參考前面的po 文。

https://www.pbn.com.tw/wordpress/2022/01/10/print-by-number-2-step-grayfinder

這裡主要是介紹Pitstop Global Change的應用,也示範兩個案例。

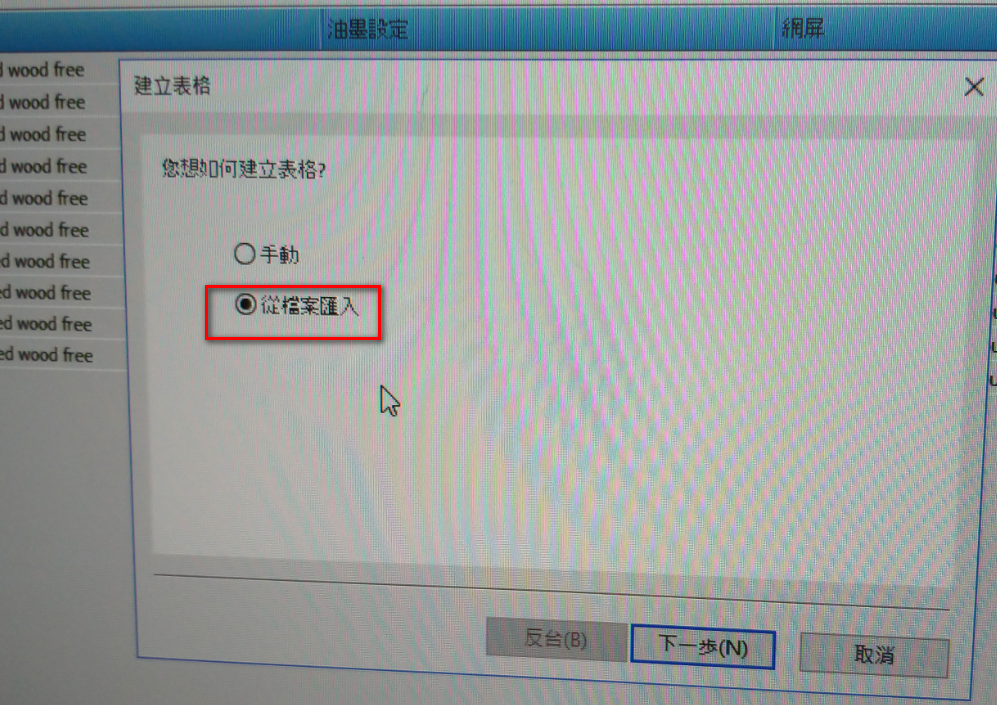

新版的2 step Gray tool 多一個選項叫做"取得Pitstop Global Change 曲線檔。

從裡面可以取得一個Pitstop egc 檔。

到 Acrobat 裏面開啓Pitstop Global Change,然後可以import 從上述頁面下載的egc檔。

import 進來之後用"Edit"功能開啟,檢查一下修正方向是否如預期,這時候順便按一下"save",讓Pitstop分配一個工作號碼,要不然無法正確執行。

範例中CMY504040經由egc修改為49,45,35,顯示器上看起來不太對,但印出來是對的。

這裡還是要再插進來一下標準化的概念:如果所有設備(顯示器、印前、印刷)都能夠遵循標準化設定,就沒有這樣的問題。

這裡的問題是輸出系統設備不對,我們又不願意去更動輸出系統,所以只好更動我們的檔案;一種負負得正的概念,讓結果是對的。

還是要強調,正確的做法是察覺設備不對的時候就應該去修正設備,而不是更動圖檔。

就像現在也常常遇到的,當印機師傅印出來不對的時候,常常是要求印前去修圖,而不是把自己的機器弄好。

這裡是要試著提出一個工作方案,之前也提過,當印刷系統不對的時候,可以去修正機器、修正印版、也可以去修正圖檔。

之前也提過,正確的態度是去修正機器,但修正機器的成本是比較大的,這裡提供系統人員多一個手段,一樣能達到合格的品質。

再相較起來,之前系統不對時要印前修色,印前人員也是憑感覺修色。這裡的修色是系統化的,印前人員的操作只是套用修正值,沒有任何主觀的操作,既快速又有效。

這邊提供兩個案例。

Fuji Xerox V180,左邊為修正前,中間是第二段的灰階導表,右邊為修正後。

這裡可以看一下灰階數據的改善。

第二個案例是Epson 9890。

左邊圖像是修正前,右邊圖像是修正後。

Epson 9890灰階數據的改善狀況。

一次行程的操作,V180只要10分鐘,非常的快;噴墨機要慢一些,但也不會超過20分鐘。

Tags: grayfinder

19 3 月, 2022 › Uncategorized › Administrator › no comments ›

Re-Construct Graphics System…Plate & Press

不是為了拿証書,主要是讓廠裏好做事。

我把單點灰平衡工具帶到一個新的單位,師傅也是花了幾個月的時間才願意去操作它,也漸漸的認同此操作方法帶來的好處;單點灰平衡操作讓大部份的印刷品質不致於有太大問題;

不過沒有太大問題的意思是:還是有些小問題,這就是其中一個:

我們用單點操作在維持灰平衡,CMY滿版位置是不管的,所以有了這種狀況:較飽合部分會有過度或不足的問題。

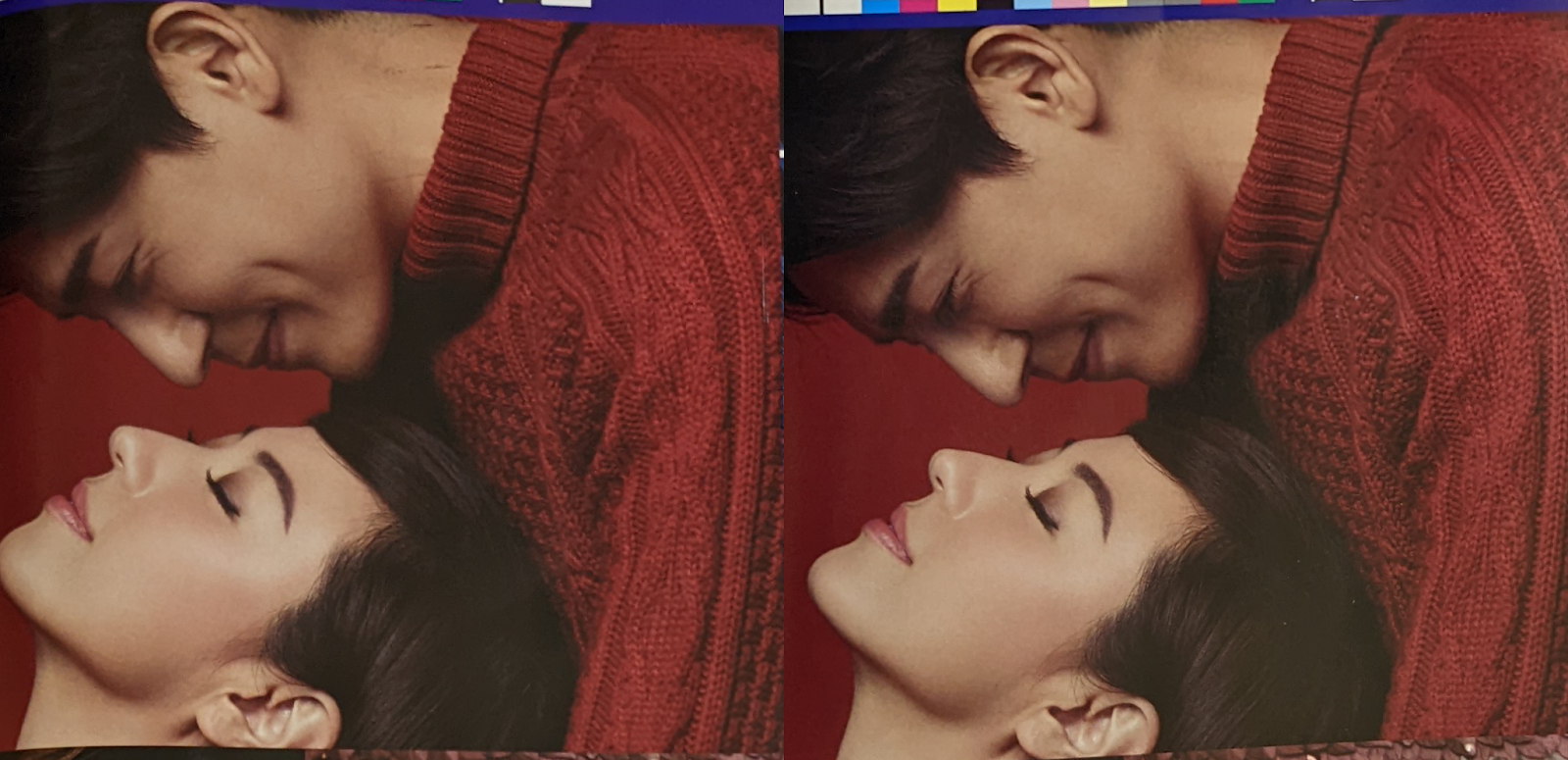

這是一個灰平衡到位但滿版不到位的例子,影像看起來沒什麼問題。

我們試著不管灰平衡,只把滿版濃度拉到位,它長成這個樣子:

這是典型的印刷系統(Plate&Press)不到位以致滿版位置與灰平衡位置無法兼顧的例子。

如果只顧灰平衡,膚色很清爽,但蘋果不夠紅;如果滿版濃度做到位,蘋果是夠紅了,但膚色顯得暗沈且偏黃;各位覺得該是顧滿版好還是顧灰平衡好?

我的工作邏輯其實很清楚:

一、應該要把系統做到滿版與灰平衡能夠同時到位。

二、機器總是有狀況,如果印刷系統無法滿足滿版與灰平衡同時到位,原則上灰平衡要重於滿版,不過也是要視印件需求而定。

三、如果系統狀況太離譜,在顧好灰平衡同時,滿版(較飽和部份)已無法滿足,這時系統人員就必須介入重建系統,介入的部位不外是印機就是印版;基本上印機變數多,印版變數少,所以照理應該是去處理印機;不過處理印機的成本比起處理印版的成本要大很多,所以這裏要去做取捨;我通常還是以印版去介入系統為多,因為運作成本及時間都比印機少。

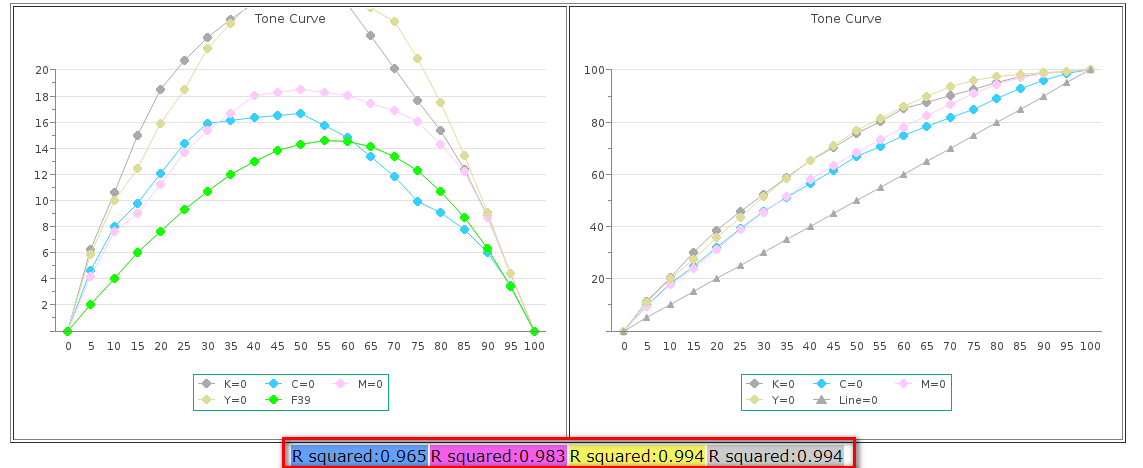

要去處理印機的時機大概是:印機50%處網點擴張超過二十幾或是不到10,或是階調分佈指數(r square)不到0.9,這時才會去介入印機。

這次案例我們一樣是由印版介入系統,去重新建立一個滿版與灰平衡都能兼顧的系統。

跟G7考試一樣,先決定滿版濃度,再由CTP調整版調/灰平衡。

放墨濃度有刻意比標準再拉高一點,有兩個用意:

一、油墨乾了之後,濃度/飽和度會再在收殮一些,所以要放得比標準再多一點點。

二、同樣是符合標準的主色色度,可以是飽和度比標準低的,也可以是飽和度比標準高的,我們維持在比標準飽和度高的那一端;在中間調維持住的時候,飽和度比標準還大一些,我們認為這樣的成品會更好看一些(more pleasing)。

Fig. 滿版色域拉到比標準還大一些

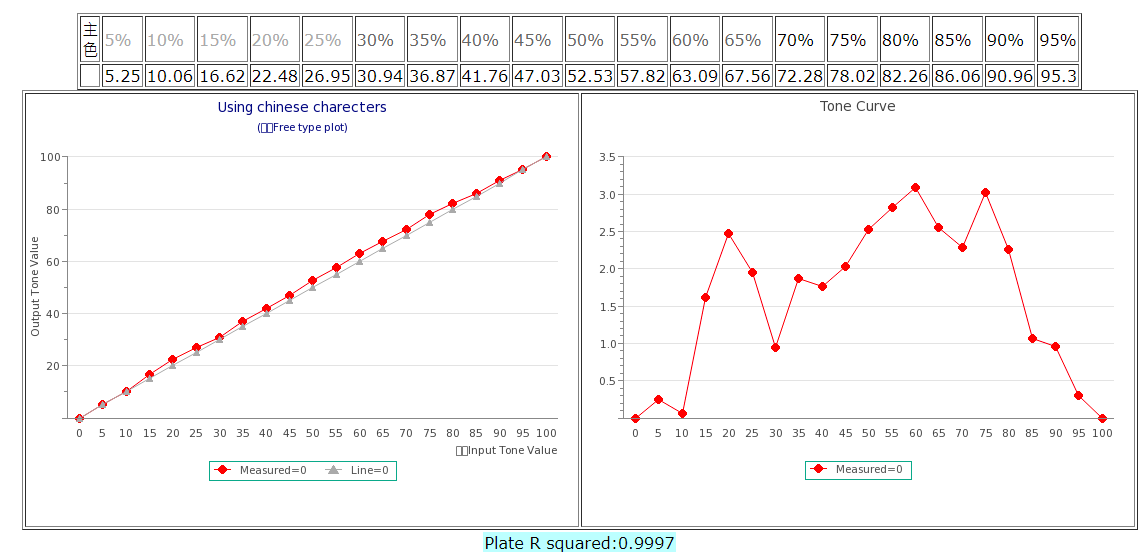

這次修版不跑P2P,也不跑Curve,直接取CT25的三點修正。

我們還是有檢查CMYK的網點分佈,網點分佈指數(r square)最低都還有0.96,表示機器的狀態還算好,只用3點來修正是OK的。

重新出版後,維持滿版濃度不變,灰平衡就可以同時到位;或者反過來講,只要單點控制灰平衡到位,滿版色也會同時到位;這樣一來,我們除了是一個維持灰平衡的、不出問題的產品,也同時兼顧了暗部的飽和度與階調、一個質感更好的產品。

*****************************************************************

我們直接從影像來看看其間的差異。

Fig. 左邊為滿版到位、灰色未到位;中間為滿版灰色都有到位;右邊為灰色到位、滿版未到位。僅灰色到位(右)的成品看來沒有太大的問題,但相較於灰色與滿版都到位(中)的成品,反差/立體感就差了一點。

Fig. 左邊為滿版到位、灰色未到位,中間為滿版灰色都有到位,右邊為灰色到位、滿版未到位。這裡比較可以看得出來灰色到位滿版未到位的那一張(右),蘋果的飽和度就顯得不夠。

Fig. 左邊為滿版灰色都有到位;右邊為灰色到位、滿版未到位。左邊那張毛線衣的立體感及鮮艶度都要比右邊那張好。

這樣的工序:確定滿版濃度+CTP 三點修正,用不到兩個小時的時間就可以重新交給師傅一個更好做事的架構;師傅還是有空間去做他想要做的調整,但是給他一個好的架構,他做起事來會更順手。

這就是我所謂的廠裡需要有一個系統人員,一個能同時掌握印機與印版資訊的系統人員,這樣的系統人員才能及時給予師傅一個建全的工作架構,而不是印前印刷各自做各自的事情,出了問題才在互推責任。

Tags: 印刷標準化

19 3 月, 2022 › Uncategorized › Administrator › no comments ›

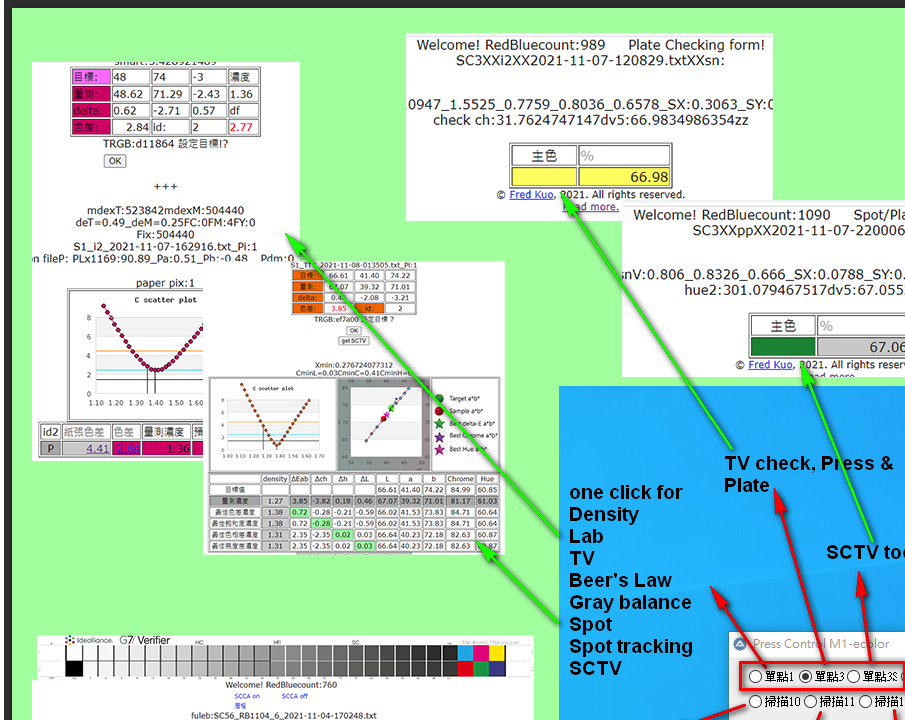

印刷系統工具。

Tools for graphics system.

這是在2021年底,我到廠裡教學時廠方錄下的片段,大致涵蓋了我工具主要的能力。

我把內容的幾個重點以文字再敘述一下。

先是談單點的工具,我的單點工具一定是從紙張開始,要有紙張基礎才能做Beer’s Law的色差/濃度預測運算,TV的運算及灰平衡目標設定也都需要紙張這個基礎資料。

單點工具的用法會用在:

Primaries 主色(CMYK)色差/濃度的操作。

灰平衡操作。

特別色追色。

掃描工具:

CT10:印刷基礎資訊。

CT14:CT10+加RGB&CMY300,做G7時的基礎工具。

CT25:CT14+25%、75%TV及灰平衡;同時也是C9及gmi的評分工具;同時也是灰平衡的三點曲綫修正工具。

CT21:版調工具,印版及印機都可以使用。

CT84:CMYK版調工具(21×4),僅印機使用。

CT56:G7Verifier(28×2)。

還有一些工具影片中沒有提到,比如SCTV、Control strip 2013、Fogra Wedge CMYK V3、2 Steps Grayfinder…看看有沒有機會再錄到。

基本上,能掌握到這些工具,印刷不會有出太大的問題,出問題時也可以很快的經由數據找到問題點。

Tags: youtube

19 3 月, 2022 › Uncategorized › Administrator › no comments ›

Color/Tone tools for graphics system manager

我在寫工具,我在幫印機師傅寫工具,更多的是 ,我在幫系統人員寫工具。

什麽是系統人員?

這裏就顯出了產業界的一個問題;當我到廠裏處理印刷問題或上課的時候,我問説:印刷色彩品質出問題是時候,是誰來負責?

印機師傅?廠長?印前人員?品檢人員?業務?設備商?設計人員?

印刷色彩品質會出現問題,牽涉到的因數相當的多,不過大致上還是有幾個方向:印機操作不當、印機本身狀態問題、印版版調設定、設計圖稿色彩定義、業務與客戶之間的色彩訊息溝通。

所以出現問題時,印刷、印前、業務、設計(廠裡的或是客戶的),都有可能是責任歸屬。

我這邊指的誰來負責是:能夠很明確的認定責任歸屬,並且協助他們把問題解決。

而不是出問題時,沒有人去抓出確切的問題點,以至各個部門互推責任;也沒能將問題解決。

這個負起責任的人就是我所謂的"系統人員":能瞭解色彩資訊如何流動、能瞭解各種軟硬體的設定與操作會對色彩資訊傳遞做出什麼樣的影響、能提出做法來解決或修正這些問題。

系統人員必須能夠很快的取得生產過程中的各項資訊,並且根據取得的資訊,做很快的應變來維持生產品質能夠符合預期。

這裡就可以回到我所謂的系統人員工具了。

在談系統工具之前, 要再先談一下我對"工具"架構的看法。

首先我必須要有一個儀器(設備)來取得相關數據;數據的擷取對象可以是顯示器(透射)、印版(反射)、油墨(反射)、光源(透射);我們會去取得諸如濃度、色度、版調、色溫、亮度等等不同應用方式的數據。

在所謂"正規軍"的架構裏,這些數據會分別由各個部門的操作人員,操作他們不同的儀器設備以取得他們各自要的數據;比如説印前人員會用量版器去取得印版的版調數據、用色度計去取得數位樣的色差數據;印機師傅會用濃度計去取得印張上的濃度數據,或用色度計去取得色度、灰平衡數據。

在我的工具架構裡,衹要能取得光譜資訊,我就可以計算出上述濃度、色度、版調、色溫、亮度等等不同應用格式的數據。

我目前儀器的使用是設定在i1光譜儀,相對於"正規軍(eXact+icPlate、SpecrtroDens+SpectroPlate……)",我已經把儀器的成本門檻拉低到正規軍的20%(如果是同時取代Density與Plate兩種功能,那麼我的設備門檻祇有正規軍的10%);雖然在穩定度與精確度上也許沒有正規軍來的好,但我認為已經夠用;印刷產業還不至於是那麼精密的產業。

在這我還是要必須強調一下,我的重點是:衹要是光譜數據,都可以在我的工具平臺上發揮作用,不管是便宜的儀器或是貴的儀器,都是一樣的運算邏輯;雖然目前寫的是i1工具,但從來不排斥各式各樣有光譜能力的儀器進入我的工具平臺,也從來不排斥建議我的顧問廠家使用正規軍的設備以取得更好的穩定度與精確度及使用上的便利性。

或者我應該怎麼說:我努力的在尋求降低系統數據取得的門檻(軟體上的及硬體上的、建置成本上的與工作方法上的),門檻越低,越有機會將這個產業人員的思維帶往數據的方向,從客戶、設計、印前、印刷、業務、品檢……都應該儘可能具備數據的概念,作業流程才會順暢;而系統人員,他則必須知道這裡面所有所有的數據。

我目前做出來的系統人員工具有:

單點1:經由單點操作,可以取得濃度、色度、色差、版調、Beer’s Law 濃度色差預測、灰平衡操作、特別色追色、特別色版調(SCTV)。

單點3:一開始做三個單點操作:紙白、滿版與平網就可以取得版調數據,之後衹要單點操作平網部分,就可以連續取得平網版調數據。

單點3s:同上,運用在特別色及印版。

單點10(CT10):正常狀況下,我是用CT10掃描方式來取得印機操作的基礎資訊,遇到沒有CT10色條的印件時可以用10個單點操作從印件的控制條上取得的CT10的資訊。

單點14(CT14):同上,再加入RGB及CMY300。主要用途是用在G7考試時,決定滿版濃度時使用。

掃描13:G7 P2P的CMY版調分佈只有13格,這個工具是用在P2P印版掃描,以取得印版版調分佈資訊。

掃描10(CT10):CT10掃描操作,印機系統基本資訊。可以取得滿版、灰平衡操作指令;也可以隨同滿版與TV數據用來判斷印刷機狀態。

掃描11(CT11):同上,加入CMY300,用來取得G7的L*目標值。

掃描14(CT14):同掃描11再加上RGB,用在G7考試時,決定滿版濃度時使用。

掃描21(CT21): PSO的版調分佈為21格(0%,5%,10%~95%,100%),這個工具是用在PSO印版掃描,以取得印版版調分佈資訊。印機版調也可以使用。

掃描22(CT22):同上,加入2%,用來觀察最小網點是否呈現。

掃描25(CT25):CT14再加上25%與75%的平網及灰平衡,能更全面的瞭解系統狀況。同時也帶入gmi與C9的評分規則。目前可以導出photoshop .acv、efi .vcc及CGTAS 3點修正曲線,其它格式如Pitstop .eal還在測試中。用在數位樣的快速評估與修正也非常好用。

掃描2×28(CT56):G7 verifier,等同於Curve 4 的 verify 功能,再加上Beer’s Law 預測及灰平衡操作指令,能呈現比Curve 4 verify更多的資訊。

掃描4×21(CT84):PSO的版調格式,CMYK4色一起掃描,總共4×21=84格,只用在印刷機。

掃描4×22(CT88):同上,再加上2%,用來觀察最小網點是否呈現。

EM16:用16個數據快速檢查顯示器的軟打樣能力。16格組成分別是:CMYRGB100、CMYRGB70、K100、Gray、紙白、顯示器白(255,255,255作為計算基準)。

以上是目前已開發的系統人員工具組合,還有其他項目在發展中。系統人員有了以上的數據在手,可以隨時了解生產系統的狀態;印件出問題時,可以快速的判斷原因及提出改善方法。

還是一樣問這個問題,當印刷色彩品質出問題時,是誰的責任?

印機師傅?廠長?印前人員?品檢人員?業務?設備商?設計人員?

有一個比較異端的回答是這樣的:東西印出來不好看,那是客戶的責任;客戶的稿不好看,印出來的東西當然就不好看。

對於一個長期監看生產數據都能符合標準化的單位,印出來的東西不好看,真的衹能怪客戶了。

Tags: i1, 印刷標準化

19 3 月, 2022 › Uncategorized › Administrator › no comments ›

I’m cheating…

我在騙什麼東西?

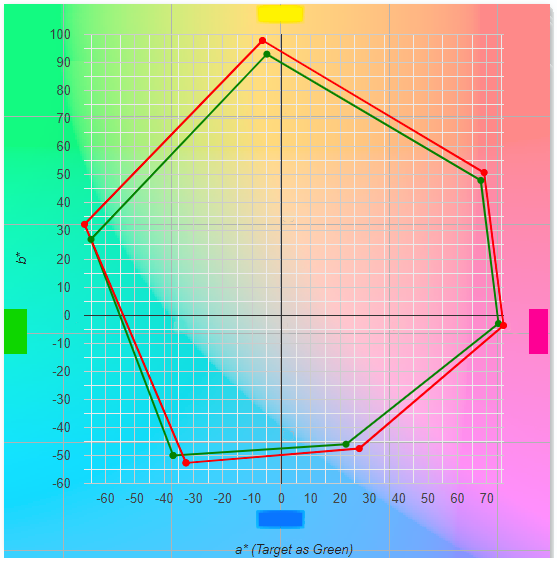

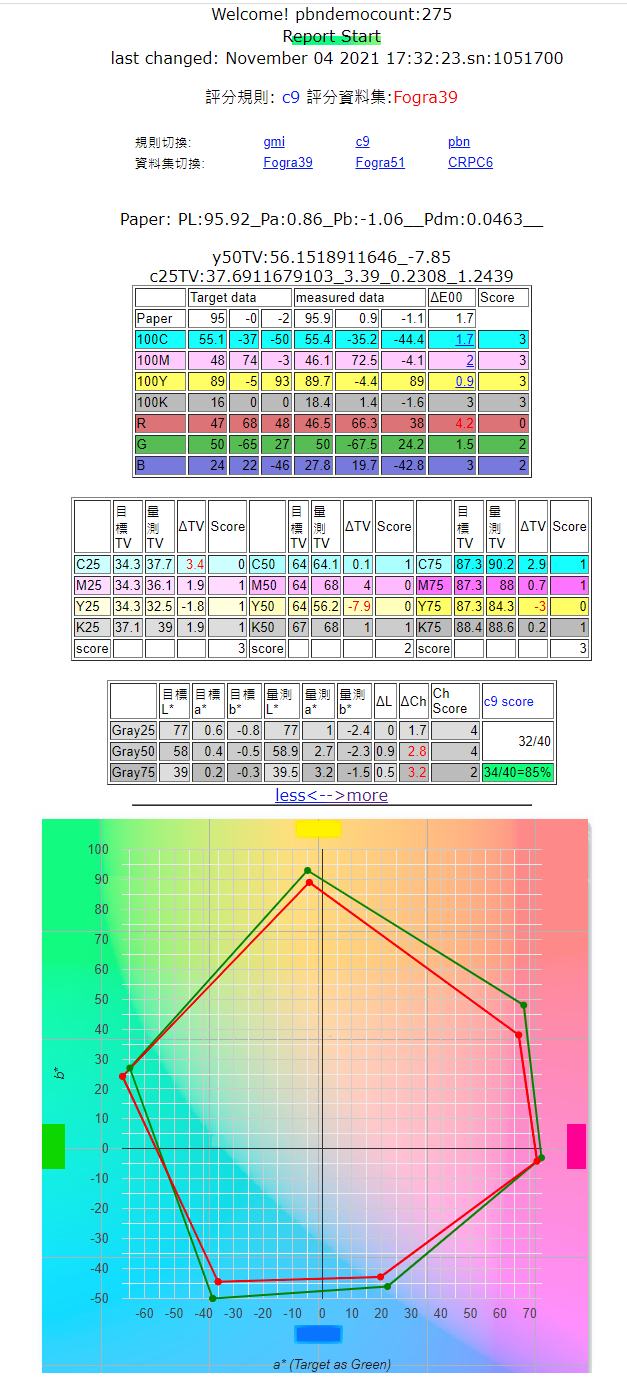

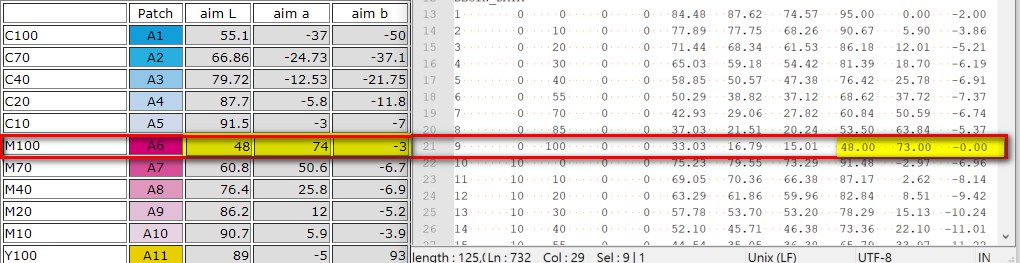

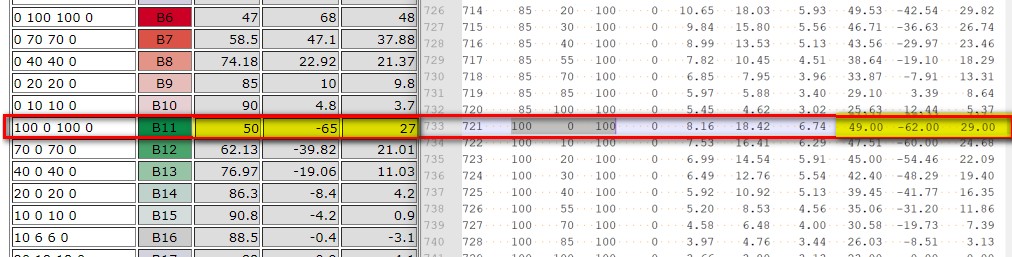

當我在處理數位樣的時候,有幾個顏色沒有到位。

以上面這個例子,M100、R(MY100)、G(CY100)色差都超過3。

我如果硬要把它做進去的話,我能有什麼做法?

*重新綫性+重新icc。

*重新icc。

*兩次以上的回饋校色(閉環校色)。

以上幾種做法少不了一個鐘頭以上的時間,而且視系統能力狀況而異,也沒有保證能夠一定做得進去。

這次的做法是:Cheating!

經由圖像及數據:M及G飽和度太大,R則不足;

這次的做法是:欺騙印表機模擬的對象。

由數據顯示,M的目標值是48,74,-3,實際取得的值是48,75,-6,飽和度太大;

如果我欺騙印表機系統說:我的目標值其實飽和度沒那麼大;那它列印出來的結果飽和度是不是就收斂下來?

所以我將M的目標值由48,74,-3改成了48,73,0;

最後得到的結果是 48.41,73.68,-1.94,色差降到1.18。

同樣的欺騙邏輯,使得R色差從3.37降到1.52、G色差從3.69降到1.28。

簡單修正三個數據,結果完美到位,花的時間相對少。

由六角圖看,吻合程度相當好。

工作邏輯已經建立下來:

.以Fogra Media Wedge V3(or G7 control strip 2013)為基礎

.過濾出超過範圍的數據。

.反向補償模擬對象的資料集目標值。

.重新產生icc。

.套用新icc生產即可到位。

邏輯可行,但有一個點要注意;列印系統的色域能力要超過模擬對象的色域能力,要不然怎麼補都補不回來。

Tags: Media wedge, 數位樣

12 1 月, 2022 › Uncategorized › Administrator › no comments ›

tool development

2 step Grayfinder

用Curve 及p2p 來找灰平衡落點是非常有效的工具,但那是系統校準工具,不是印機現場生產工具。

在印機現場我用的是單點灰平衡工具(one click gray control),我有一個基本邏輯來處理灰差(both L&Ch)與CMY的放墨關係,這個處理結果不像Curve跟P2P那麼精確,但處理的方向沒有問題,印機師傅控墨鍵在手,一次兩次逼近,也能得到很好的結果。

Fig. 單點灰色工具,印機師傅將亮度差處理到0.41,灰差處理到0.3。

在碳粉機的現場生產邏輯又不太一樣,平印機有控墨鍵直接介入,碳粉機沒有。

現在市面上200萬左右的碳粉機相對還是一個比較不穩定的機器,隨著環境的溫濕度或是紙張本身的塗層及溼度、碳粉的品質、機器本身的溫度、轉印滾筒的狀況……列印狀況都會脫離原始設定。

一般來講,會有線性重建 、icc重建或是P2P重建等各種選項來將系統校正回原始狀態;但這個又要看系統人員怎麼拿捏:要多久去介入一次?或者什麼樣的狀況才去介入?用什麼樣的方式介入?介入的時間成本?介入的工具成本……

依著平印機的邏輯,暫時不管滿版部位,只專心把灰平衡這一點做好,以最精簡的工具及時間成本,穩定維持80分的影像品質輸出,我試著再發展出一條工具線。

如前述,平印機有控墨鍵可以隨時介入,碳粉機沒有控墨鍵可以介入,最適當的介入工具應該就是“曲綫編輯”工具,

工作邏輯是:在監看到灰色位置脫離目標太多時,迅速的找到曲線調整值,利用曲線工具套用調整值後,接下來的生產品就能維持灰色到位,80分以上的產品。

Fig. Fuji-Xerox 曲綫編輯工具

Fig. 善用監看工具,最精簡的CT10可帶出單點(50%)修正值,;CT25則可導出三點(25%、50%、75%)修正值。

Fig. 碳粉機案例演示,以CT25監看一碳粉機生產狀況(無icc,僅依原廠校正程序後的狀況生產),CT25顯示25%處亮度差-0.8,灰差2.7,50%處亮度差2.2,灰差6.7,75%處亮度差3,灰差6.8。

第一道GrayFinder 邏輯找出修正值為:

25% CMY 25、19、19 -> 21、17、17

50% CMY 50、40、40 -> 47、45、35

75% CMY 75、66、66 -> 72、71、61

第二道邏輯是:

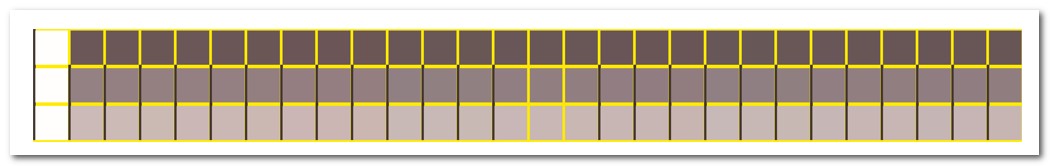

依第一道邏輯預測值的CMY再各自給予-1、+0、+1的展開,所以25%、50%、75%各自有3x3x3=27個組合;然後再從這27個組合中找出最接近目標灰值的色塊做為“曲綫工具”修正的依据。

Fig. 依第一道邏輯預測值的CMY再各自給予-1、+0、+1的展開,再從這3x3x3=27個組合中找出最接近目標灰值的組合。

以此案例為例,在25%處,第一道邏輯預測值在21、21、17處可取得最佳灰值,經過第二道邏輯的展開,實際上是在21、20、17處與目標灰值差距最小;亮度差祇有0.41,色差為0.44,灰差為0.16。

在50%處,第一道邏輯預測值在47、45、35處可取得最佳灰值,經過第二道邏輯的展開,實際上是在47、44、36處與目標灰值差距最小;亮度差祇有0.25,色差為1.65,灰差為1.63。

在75%處,第一道邏輯預測值在72、71、61處可取得最佳灰值,經過第二道邏輯的展開,實際上是在72、72、60處與目標灰值差距最小;亮度差為1.05,色差為1.57,灰差為1.17。

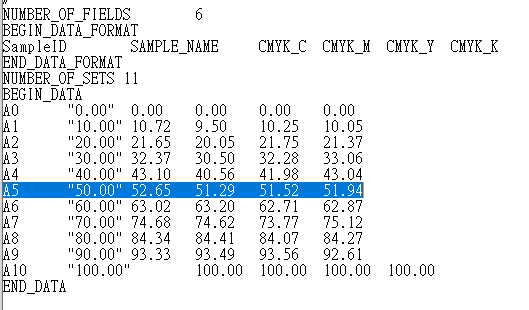

我們再整理一下,整體的CMY三點修正如下:

25% CMY 25、19、19 -> 21、20、17

50% CMY 50、40、40 -> 47、44、36

75% CMY 75、66、66 -> 72、72、60

整體的灰值改進如下:

25%處,亮度差由-0.8到0.41,灰差由2.7進步到0.16。

50%處,亮度差由2.2改善-0.25到,灰差由6.7進步到1.63。

75%處,亮度差由3.0改善到-1.,5,灰差由6.8進步到1.17。

然後這裡再説明一下,這裡取得的最佳修正值是根據實體測量,不再是程式預測;它就是一個可以拿到線上實際生產的數值,有別於我的第一道邏輯或是Curve與p2p的操作,那些都衹是預測值,到了線上生產可能都還有需要做一些調整。

工具發展還在進行中,幾個延伸的架構,這裡先提一下。

1 對於不掛icc的操作,基本上這個操作邏輯已經沒有問題,或者說,對於衹是grayscale的需求,這裡的操作是足夠的。

2. 對於掛了icc的操作,這裡的操作還是有它的効益,這個效益的多少關係到icc形成時GCR的設定:儘量減少black對於gray介入,這個gray的修正值才能有足夠的影響力。

3.在尋求最佳灰值時,有亮度優先與灰度優先的考量;幾個操作下來,似乎在75%處以灰度優先會是比較好的操作。還在觀察中。

Tags: grayfinder

8 1 月, 2022 › Uncategorized › Administrator › no comments ›

A perfect failure.

前幾天去支援G7 訓練,過程堪稱完美,但結局是失敗的。不過,按主持人説的:Attendees learn more from this!

一樣做一下記錄。

確認一下RIP上CTP沒有用上任何修正曲線。

確認一下RIP上的網線,網點角度設定。

上機前用量版器再次確認印版為1:1線性輸出。

第一個步驟是將CMYK的濃度確認下來。

第一次取樣時間為上午1120,經由Beer’s Law 及六角圖,CMY都必須減墨才能將六角圖帶入更好的位置。

在上午1146的第四次取樣,CMYKRGB均達標,而且數字還不錯。用了半個鐘頭左右的時間,完成了第一階段的任務。

之後找時間檢查了verifier的數據,右邊verifier顯示Targeted直接達標,左邊數據還差一些;從K的網點分佈曲線指數(r2=0.97)也可以確認機器的狀況還不錯。

這一段操作是有可能直接在機器上操作到兩邊Targeted 達標的,不過因為是教學目的, P2P的版調修正還是有必要示範一下。

Fig.右邊verifier數據顯示Targeted達標(數據時間1159)。

第二個步驟是收集P2P數據,然後由Curve輸出版調修正曲線。

我們取了左右各兩張P2P數據,左右兩邊的P2P數據表現不太一樣,如上述,右邊的狀況是比較好的。左邊的數據由於沒有特別去“照顧”它,衹是跟著右邊的濃度一起被帶上來,所以數據的表現差了一些。我們認為右邊的數據更能表現機器的狀態,所以我們只把右邊的兩張數據做平均來做為P2P版調修正的依據。

Curve版調修正CGATS輸出如下,

這次是用Apogee的RIP,Curve4 可以直接輸出Apogee 曲綫檔,所以修正曲線直接輸出,不像上次海德堡的RIP,還要從CGATS做一次中繼改寫。

Fig. Apogee 調入曲線檔,

確認一下,C50處增加2.65%。

量版器再確認一次之後就把印版掛上印刷機。

換版後第一個印樣下來(下午1508), 右邊的verifier就已經Targeted 達標。其實在沒有做curve修正之前,右邊的verify的就已經是Targeted達標,衹是做了之後整個數據呈現更加完美。CMY最大灰差0.99,平均0.69,最大亮度差0.49,平均0.05。

左邊的verifier在第二次的取樣(時間下午1518)也Targeted 達標,兩次取樣10分鐘左右就取得兩邊Targeted的達標。

流程至此,在30分鐘內確定下墨濃度,而且已經有一邊Targeted達標;在機器狀況良好,放墨指令也很有效率的情況下,過程都在劇本掌握之內。

P2P曲線修正後的數據CMY最大灰差只有0.99,平均0.69,最大亮度差0.49,平均亮度差低到只有0.05,線圖也很漂亮,堪稱教課書等級。

一切都往預計方向順利進行;這一次的支援原本只預設做到Targeted到位。但過程順利,節省出了一些時間,數據看著還不錯,就再花點時間看看Colorspace表現怎麼樣。

結果數據還是很不錯,達成數據都在規定數值的一半左右。

到此,幾乎是一個完美的示範:用很精簡的時間,精簡的工具,達到很不錯的數據。

只是,到了隔天,情況又不一樣了!

主持人告知他今天量的數據在M墨是沒有達標的!

我趕緊回去把OK sheet再測一下數據, M墨確實是沒達標。

很快的,我知道問題在哪裡?

乾濕墨的變化太大,超乎我的預期。

我整理了一下,幾個點我沒有掌握好。

當天到廠,廠方才跟我說用的是雪銅紙,我知道雪銅在乾濕的變化要比銅版紙大,但現場已經沒辦法了,我想把數據做緊一點就是了。

現場印機操作時,師傅說烘乾機太吵,怕會影響我講課,所以要把烘乾機關掉了,我也同意了。

原本是要用水光的,當天又說不用了。

水光、雪銅、烘乾;都是乾濕變化重要的因素。這三項我都放掉了;所以完美的程序,隔了一天之後是一組失敗的數據。

我跟主持人說抱歉,沒想到乾溼的變化會這麼大,主持人倒是回我説不用太介意,學員因此能學到更多!

是啊!錯誤的例子永遠能帶來更好的學習。

所以這次是一種過程完美,但是,數據失敗的例子。

我們損失了成績,但是有了更好的學習。

同樣的,我們認證是為了要取得那張證書,還是為了要有更好的工作能力?

What have we learned from here?

如果是要取得成績

能用銅版就不要用雪銅。

能用的乾燥程序儘可能都用上,UV、水光、烘乾……

數據差儘可能往深的方向,印刷機印出來的東西只會變亮變淺,不可能變深變暗。

Tags: idealliance g7