十月 17th, 2021 › Uncategorized › Administrator › no comments ›

one click press control, rhetoric.

一個很吸引人的概念,車間的印機控制只要一個測量點就行了。

做得到嗎?

做得到的, Rhetorically.

依照邏輯推演,在建構好的系統,用修飾的詞句敍述下, 我們做得到。

劇本

當我們在做認證的時候,已經把系統做到的最好的程度。

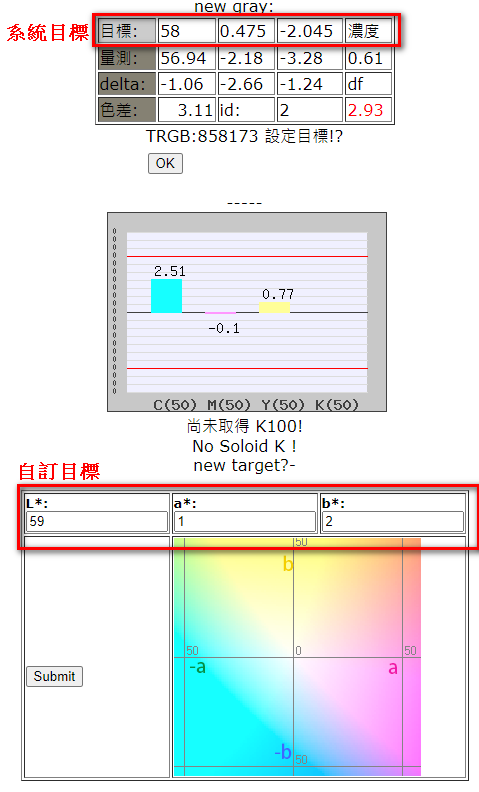

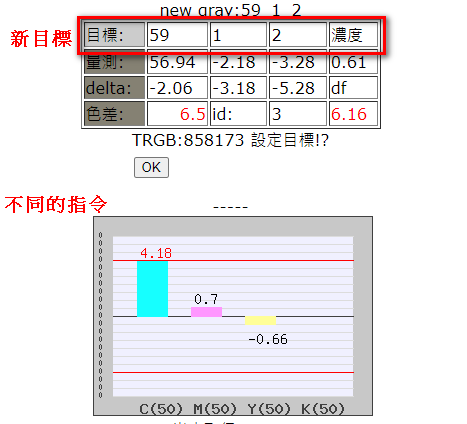

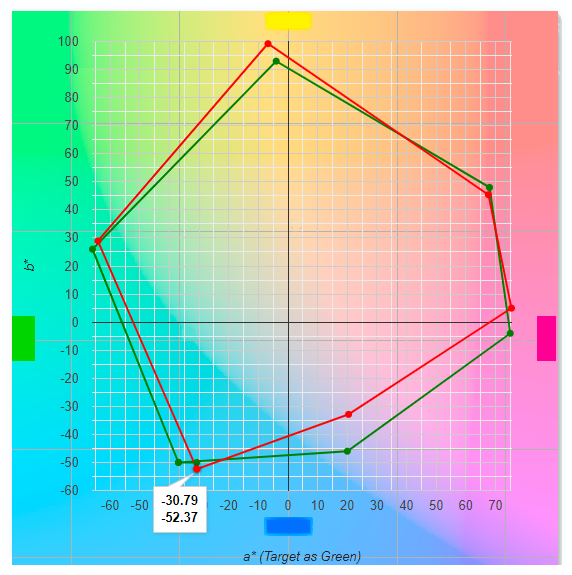

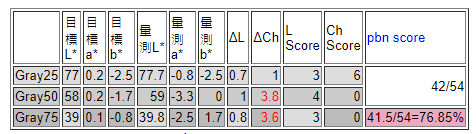

Fig. 一個健全的印刷系統:主色到位,灰平衡到位(亮度與灰差)。

我們將這個主色到位、灰平衡到位的系統交到了印機師傅的手上,在機器系統是穩定的這個假設前提之下,這時候師傅衹要檢查灰色平衡色塊,單一檢查點就可以知道這個印刷品是不是合格的印刷品?或者經由這單一色塊帶出來的放墨指令,就可以將印刷品操作到合格的程度。

所以,

在一個健全的印刷系統上面,在印機師傅控墨的時候,在他把CMY 3色的濃度控制到位時,中間的灰色調也應該會同時到位。

或者,

在一個健全的印刷系統上面,在印機師傅控墨的時候,當他把中間的灰色塊控制到Lab值到位時,CMY滿版色度值也應該會同時到位。

於是,

在一個健全的印刷系統上面,在印機師傅控墨的時候,他衹要把灰色塊控制到位就可以了。

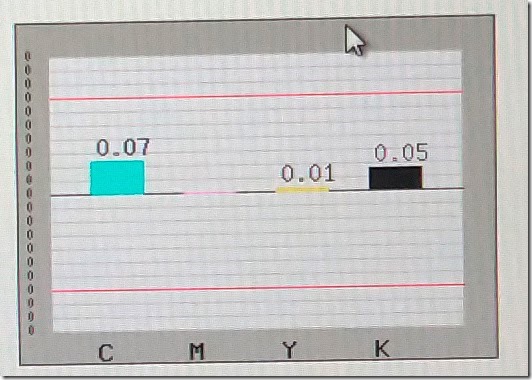

Fig. 單點測量,灰度差2.93,亮度差-1.06;這時候師傅只要降2.51個C,再降0.77個Y,灰度了與亮度就可以到位;如果系統是健全的,CMY滿版色值也應該會同時到位,如此,完成了車間單點控制的劇情設定。

如此,

師傅只要一個控制點,就可以完成車間單點控制的劇情設定。

現實的劇情是,印機上面的變數太多,我們設定好的健全系統並無法時時刻刻維持住。

所以現在要說第二個劇本。

印刷系統(plate & press)設定好之後(認證後)已經用了三個禮拜。橡皮布的彈性(壓力)已經不是三個禮拜前的那個狀態。這時候師傅還在維持CMY主色濃度時,灰色塊的亮度值與灰差是不會到位的。以印刷標準化的數據觀點去看,印刷品是有問題的;以視覺觀點去看,調子與灰平衡是脫離我們的預期的。

這時候師傅的“能力”就要顯現出來了:師傅依經驗控墨,將這個印刷品印得亮一點、暗一點,偏點紅,偏點黃或偏點綠……以符合師傅自己的“認知”、或是現場看印客戶的“要求”。

劇情走到這裡,這個印刷品大概也就走到結局了。

問題是,師傅的“認知”與客戶的“要求”,以管理者的立場來看,是一件很恐怖的事情。因為“認知”與“要求”是一個完全不可控的參數;有些師傅的“認知”是對得起師傅這個稱號,有些師傅的“認知”則是很難認同;有些客戶的要求是合理的,也有些客戶的要求確實不知所為為何?

然後在這裡把劇情的走向再修整一下。

即使有了機上控墨系統,大部分師傅操作的邏輯,多是以維持濃度為主。在機器跑了三個禮拜之後,以這個邏輯來操作,已經不能維持中間調的亮度與灰度到位。

我們反過來以要求灰色塊的亮度與灰度到位的邏輯來操作;針對灰色色塊單點測量,控制灰色色塊的亮度與灰度到位,這時候主色CMY的色彩值或許不在我們預定的位置上,以濃度觀點,也許是多了,也許是少了,都先不管了,我們就是要以灰色塊到位為主;在這樣的邏輯下操作,我們最起碼維持了亮部到中間調的數據(及其視覺)是符合標準化設定的;比起以濃度為主的觀點來操作,為維持主色濃度而偏離了中間調與灰平衡,相比起來,維持灰色塊的結果應該是更好的。

所以,在一個不穩定的印刷系統上面,維持灰平衡單一色塊到位,相對於CM Y濃度到位,灰色單點到位的操作邏輯可以帶出更符合預期的印刷品質。

劇情到此,在詞句敘述上的(Rhetorically),我們完成了車間單點控制在印刷操作上帶來的實質好處的設定。

邏輯上也沒有太大問題。

再接下來的劇情發展是,當客戶有亮一點、暗一點、紅一點、綠一點……的要求的時候,我們要遵從嗎?

總是會遇到這種狀況。

所以,我在單點控制的工具上,放出了灰色塊自定義的開口。

至此,雖然“認知”與“要求”不可控,但至少,已經被數據化下來了,一樣可以管理,可以追蹤。單點的控制邏輯還是被維持著。

以上都是劇本,把結果修飾得很好的劇本;實際上遇到的問題要多太多了。比如說:左右顏色不平均可以用控墨鍵控制,上下不平均那就不是控墨鍵做得來的了;比如說,紙張印幅就是這麼緊,根本沒地方放控墨色條,沒有數據的要怎麼控制?……

不管怎麼樣,提出問題是解決問題的第一步,印刷行為終究是個機械物理行為,總能解決的,要不要做而已!基於知識上的認知、願意投入的時間、精神與成本,總能做出一定的成果出來。

Tags: i1, idealliance g7, one click

十月 1st, 2021 › Uncategorized › Administrator › no comments ›

我Fogra39用了好久好久,為了G7認證,所以最近會跑了一些CRPC6。 再回來看了一下Fogra,最新的都已經是Fogra60了。

撇開Fogra51(Fogra39 後繼),我對這4個代號倒是蠻有興趣的。

ISO textile(58), metalic(60),OGV(55),eciCMYK(59)

以上4個代號,它們各有其運用範圍,但最起碼,55、59、60都還是在CMYK 的基礎,Fogra58就不是了,它是Fogra 第一個不以CMYK為基礎的資料集,它直接就是個RGB資料集, RGB的標準資料集要怎麼樣在列印的產業中運作?令人好奇也令人期待。

我們就從Fogra58 開始談吧!

直接打開Fogra 58 資料集,第一個最大的不同當然就是RGB;再來可以看到光源不再是D50,而是D65,視角度也從2度變成10度;我也注意到光源幾何是45度,不是d8,也就是數据來源用i1就可以了,沒有一定要用到積分球;另外光源模式是M1,這個大概是2010年以後的量測光源模式就這麼定下來了,應該不會回到M0了。

接下來看一下色域,

D50 與 D65 不好用ab圖來比,我們用xy來比,以L55(Y55)橫切面為例,可以看出TextileRGB除了在Fogra39 C100處稍微不足外,各方面都大於Fogra39;與AdobeRGB 比較,除了近C100處少部分沒被cover到,Adobe RGB面板足以擔任Fogra58的工作空間。

Fogra網頁中將不同紡織製程與Fogra58比較,Fogra58 都能涵蓋,包括酸性染料(acid,羊毛、蠶絲),分散性染料(Disperse,聚酯纖维),反應性染料(Reactive,尼龍),熱昇華(Dyesub),色料(pigmant)及Pantone TCX。

我把Fogra58與我的一部噴墨機比較。色域倒是接近的。

再把Fogra59(eciCMYK) 拿來比 ,發現還蠻接近的。Fogra59 是我另一個想談的題目,找其他時間再說明。

這樣一路比下來,隱約感覺到的是:在一個以AdobeRGB色域能力的面板作為工作空間的基礎,以噴墨印表機作為輸出設備為目標,一個超越傳統CMYK色域空間的標準化作業逐漸被定義下來。可以走RGB模式(Fogra58:D65/10,相片列印可以走這個模式),也可以走CMYK模式(Fogra59:D50/2,或是其它Extented CMYK)。

作業方式與工具

我們在印刷界已經熟悉了CMYK D50/2 數據的運作,切到RGB D65/10要做什麼樣的改變?

1. 取樣導表

Fogra58 用的是一組918格的RGB組合,相對於CMYK的1617組合。

2.驗證/控制機制:

參考Fogra 其它的資料集,都會發佈一個MW3_Subset,一個72格的CMYK數據做為快速驗證的目標值;Fogra 58 發佈的是一組RGB 126格的子資料集。

3.量測方式與profile工具。

最起碼i1 profiler 沒有問題,能夠取得D65 ,10度視角數據。

計算profile時,i1profiler也可調用D65光源。

不過依ICC説法,v4 icc 還是用D50/2做PCS,要行成v4 icc還需經過D65/10-D50/2轉換;要到v5 才能自定光源與視角;在i1profiler 3.21是有看到"Version4(IccMax Compatiable)”的選項,不過我不能確定它是不是就是v5,總之,取得profile是沒問題的,就不知道他跟官方的Fogra58 icc形成的計算流程是否相同。

我們查一下官方profile的標簽(tag),發現FOGRA58 profile 來源是ColorLogic technology,不再是一直以來的都是Heidelberg的profile。

作業環境

Fogra 有發佈了一個Adobe 環境的色彩設定方式,基本上就是RGB設定在Fogra58,render intent 要用absolute。

灰平衡

灰平衡在CMYK作業中是一個重要的控制項,那RGB輸出作業要如何運用這個特性?

基於油墨色料特性,CMYK作業灰平衡定在C50MY40;那RGB作業的灰平衡定在那裏?不就是RGB等值就好了?

在Fogra 的測試表中有一大塊RGB 148,154,152/255的色塊,硬要把它轉成CMY的話是42,39,40/100;跟RGB等值是有一點點差別,C要大於MY的特性還是在的。

整個RGB輸出作業的問題是,輸出端還是必須依賴CMYK的色料系統,也就是在rip這一端還是有CMYK的控制項。我這邊製作工具的思考是,如果是輸出控制,在rip端一樣還是CMYK的模式;但是在往前丟控制導表的時候,還是必須是RGB模式 。

RGB的控制導表該怎麽設計?其實也不外乎是滿版、中間調與灰平衡;CMYK這些都沒問題,但在RGB流程中的滿版重點該是CMY還是RGB?如同之前談的,輸出色料系統還是在CMYK上面,RGB還是屬於二次色,控制項還是兩個……;CMYK在中間調有TVI這個項目,RGB可以有TV(Tone Value)但沒有I(Increament)這個項目,標準與容差該怎麽定?……邏輯方法其實大概都有,應該是轉得過去;但看Fogra58在官網其實還是beta,先等著看看Fogra要怎麼樣進行吧!

就先提個想法,在這上面可以做的題目還非常多;之後就看看有什麼樣的機會,能做到什麼樣的題目?要有實際的問題處理才會有更詳細的想法。

Tags: Fogra, Fogra58, Textile

九月 30th, 2021 › 印刷標準化 › Administrator › no comments ›

我Fogra39用了好久好久,為了G7認證,所以最近會跑了一些CRPC6。 再回來看了一下Fogra,最新的都已經是Fogra60了。

撇開Fogra51(Fogra39 後繼),我對這4個代號倒是蠻有興趣的。

ISO textile(58), matalic(60),OGV(55),eciCMYK(59)

以上4個代號,它們各有其運用範圍,但最起碼,55、59、60都還是在CMYK 的基礎,Fogra58就不是了,它是Fogra 第一個不以CMYK為基礎的資料集,它直接就是個RGB資料集, RGB的標準資料集要怎麼樣在列印的產業中運作?令人好奇也令人期待。

我們就從Fogra58 開始談吧!

直接打開Fogra 58 資料集,第一個最大的不同當然就是RGB;再來可以看到光源不再是D50,而是D65,視角度也從2度變成10度;我也注意到光源幾何是45度,不是d8,也就是數据來源用i1就可以了,沒有一定要用到積分球;另外光源模式是M1,這個大概是2010年以後的量測光源模式就這麼定下來了,應該不會回到M0了。

接下來看一下色域,

D50 與 D65 不好用ab圖來比,我們用xy來比,以L55(Y55)橫切面為例,可以看出TextileRGB除了在Fogra39 C100處稍微不足外,各方面都大於Fogra39;與AdobeRGB 比較,除了近C100處少部分沒被cover到,Adobe RGB面板足以擔任Fogra58的工作空間。

Fogra網頁中將不同紡織製程與Fogra58比較,Fogra58 都能涵蓋,包括酸性染料(acid,羊毛、蠶絲),分散性染料(Disperse,聚酯纖维),反應性染料(Reactive,尼龍),熱昇華(Dyesub),色料(pigmant)及Pantone TCX。

我把Fogra58與我的一部噴墨機比較。色域倒是接近的。

再把Fogra59(eciCMYK) 拿來比 ,發現還蠻接近的。Fogra59 是我另一個想談的題目,找其他時間再說明。

這樣一路比下來,隱約感覺到的是:在一個以AdobeRGB色域能力的面板作為工作空間的基礎,以噴墨印表機作為輸出設備為目標,一個超越傳統CMYK色域空間的標準化作業逐漸被定義下來。可以走RGB模式(Fogra58:D65/10,相片列印可以走這個模式),也可以走CMYK模式(Fogra59:D50/2,或是其它Extented CMYK)。

作業方式與工具

我們在印刷界已經熟悉了CMYK D50/2 數據的運作,切到RGB D65/10要做什麼樣的改變?

1. 取樣導表

Fogra58 用的是一組918格的RGB組合,相對於CMYK的1617組合。

2.驗證/控制機制:

參考Fogra 其它的資料集,都會發佈一個MW3_Subset,一個72格的CMYK數據做為快速驗證的目標值;Fogra 58 發佈的是一組RGB 126格的子資料集。

3.量測方式與profile工具。

最起碼i1 profiler 沒有問題,能夠取得D65 ,10度視角數據。

計算profile時,i1profiler也可調用D65光源。

不過依ICC説法,v4 icc 還是用D50/2做PCS,要行成v4 icc還需經過D65/10-D50/2轉換;要到v5 才能自定光源與視角;在i1profiler 3.21是有看到"Version4(IccMax Compatiable)”的選項,不過我不能確定它是不是就是v5,總之,取得profile是沒問題的,就不知道他跟官方的Fogra58 icc形成的計算流程是否相同。

我們查一下官方profile的標簽(tag),發現FOGRA58 profile 來源是ColorLogic technology,不再是一直以來的都是Heidelberg的profile。

作業環境

Fogra 有發佈了一個Adobe 環境的色彩設定方式,基本上就是RGB設定在Fogra58,render intent 要用absolute。

灰平衡

灰平衡在CMYK作業中是一個重要的控制項,那RGB輸出作業要如何運用這個特性?

基於油墨色料特性,CMYK作業灰平衡定在C50MY40;那RGB作業的灰平衡定在那裏?不就是RGB等值就好了?

在Fogra 的測試表中有一大塊RGB 148,154,152/255的色塊,硬要把它轉成CMY的話是42,39,40/100;跟RGB等值是有一點點差別,C要大於MY的特性還是在的。

整個RGB輸出作業的問題是,輸出端還是必須依賴CMYK的色料系統,也就是在rip這一端還是有CMYK的控制項。我這邊製作工具的思考是,如果是輸出控制,在rip端一樣還是CMYK的模式;但是在往前丟控制導表的時候,還是必須是RGB模式 。

RGB的控制導表該怎麽設計?其實也不外乎是滿版、中間調與灰平衡;CMYK這些都沒問題,但在RGB流程中的滿版重點該是CMY還是RGB?如同之前談的,輸出色料系統還是在CMYK上面,RGB還是屬於二次色,控制項還是兩個……;CMYK在中間調有TVI這個項目,RGB可以有TV(Tone Value)但沒有I(Increament)這個項目,標準與容差該怎麽定?……邏輯方法其實大概都有,應該是轉得過去;但看Fogra58在官網其實還是beta,先等著看看Fogra要怎麼樣進行吧!

就先提個想法,在這上面可以做的題目還非常多;之後就看看有什麼樣的機會,能做到什麼樣的題目?要有實際的問題處理才會有更詳細的想法。

Tags: Fogra, Fogra58, Textile

九月 4th, 2021 › Uncategorized › Administrator › no comments ›

Grayfinder under non-D50 light source.

這個題目需要同時處理幾個面向的問題。

第一個是標準光源的問題,我們都知道所謂的印刷標準化必須在標準光源下面觀察,視覺觀感跟數據才對得上。但實際上是遇到太多狀況是沒有標準光源,所以在非標準光源下面看的數位樣跟印刷品是對不上的。

然後我們再把問題拉回到灰平衡上面,G7在GRACoL2006版本的時候丟出一個視覺工具,內容是K50環繞著C50MY40,意思是當你CMY有狀況的時候很容易看出來灰色塊是偏離的(相對於K50)。這個工具組合是合理的,也有一定的效用;當CMY狀況不好的時候,是可以看得出偏離。這個用法基本上沒有太大問題,要再講究的話,問題在於分辨精度;如果用GRACoL 2006標準資料集去看這兩個色塊,色差達到2.5,灰度差在1.4。GRACoL 2013(CRPC6)版本又丟出另外一個組合,是K54環繞著C50MY40,這個版本把色差精度提昇到了1.4,灰差是1.0。作為一個工具能力它應該是更好的。

當我們把這個視覺工具在非標準光源下檢視,這個K50/54環繞著C50MY40的工具還成立嗎?

Fig.GRACoL 2006 與CRPC6灰色視覺工具比較。

同樣的概念,這裏引用一下大陸論壇網友的提問:

“但这个点如果用肉眼,在当前的光照条件下看,可能并不是一个灰平衡,这就要求光原必须也是D50的,才能让测量结果跟目测是一样的效果。但如果客户就希望在他这里看到是这个灰色,那我们必定先测他这里的光源,应该有个计算软件,可以输入当前光照条件下,再获得此条件下灰平衡数据吧。”

同樣的問題一直在發生,官方的説法是:你們必須具備標準光源環境。問題是,大多數的環境就是沒有啊!

那這個問題可以處理嗎?

我們把色彩學的邏輯理一下,看要怎麼處理這個問題。

先簡單講一下:所謂的對色就是同一光源下Lab數值相等。 Lab的計算來源是人眼光譜反應、光源光譜分佈跟色料光譜反射三個部分,現在衹要把D50光源的光譜分佈換成特定光源光譜分佈就可以算出特定光源下的對色關係。

邏輯上是這個樣子沒有問題,那要怎麼實現呢?

第一個要處理的問題是:如何取得光源的光譜分佈?

我最早取得光源光譜分佈的工具是i1 share,它還能提供CRI、色溫、照度等資訊,我們用它來管理控墨臺的照明,使用目的是用來監看控墨臺的照明是否維持在某個CRI與照度,偏離太多就會換掉燈管;它也可以取出光源的光譜分佈用來做特定光源下的Lab 計算,但程序還是比較麻煩。

Fig. i1 share

再來是用argyllcms的comand line來取得光源的光譜分佈,只要一行指令就可以做到,使用上是方便多了,但比較麻煩的是它必須用argyllcms自己的i1 driver,每次使用都得切換driver,也是麻煩,還有在Win10 上裝Argyllcms的driver 也是挺麻煩的。

Argyllcms command:

spotread -e -s -N -O spbEE.sp

取得sdk後,直接用sdk取光譜資料不需要換driver,就又更簡便了。

取得光源的光譜資料後,接下來就是要把它導引到工作的程序裡,這裡就牽涉到整個工作動線的安排。

“我們要在特定光源下,計算兩個色彩樣本的色差”。以這個目的來設計工具,目前的程序是這個樣子。

-

先取得光源的光譜分佈資料。

-

量測目標色塊的色彩光譜資料。

-

量測樣本色塊的色彩光譜資料。

-

將三個數據檔同時上傳雲端,雲端會計算出這兩個色塊在D50的色差與在特定光源下的色差。

Fig. sdk 程序依序量取光源、目標色彩與樣本色彩,然後自動將三個檔案上傳雲端。

案例示範

–

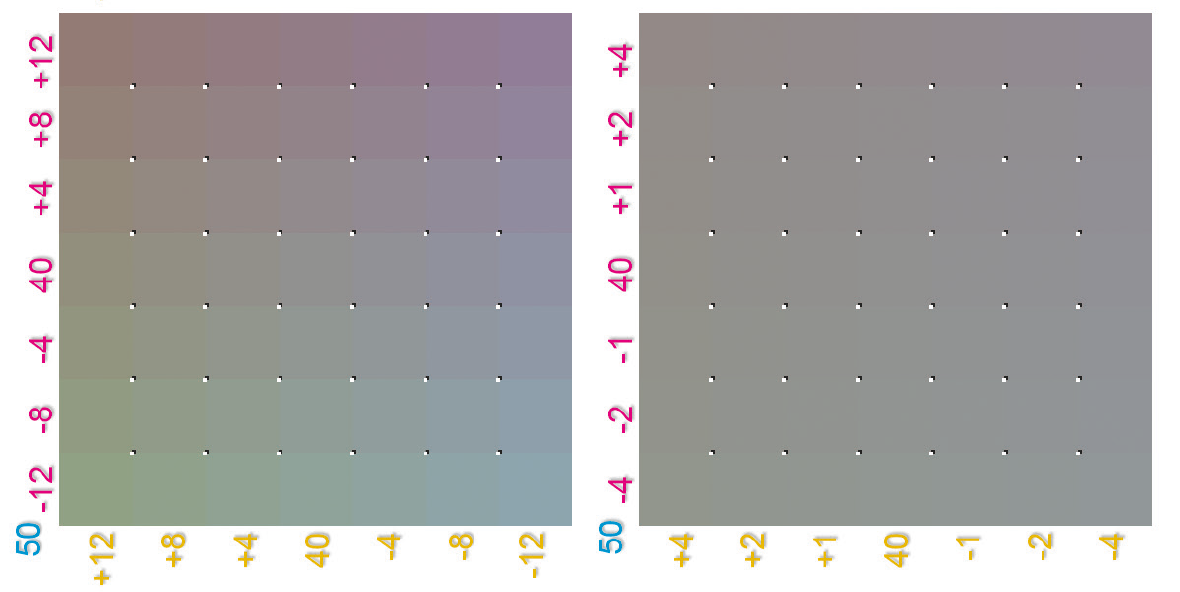

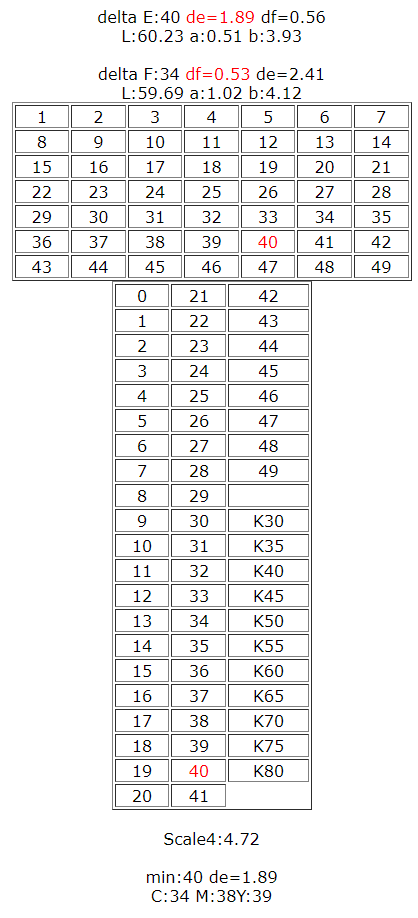

這個例子在尋求特定的K平網色塊(這個例子是K40)與某個CMY組合時會得到最小的色差;程式會同時計算出在D50的色差狀況與在特定光源下的色差狀況。

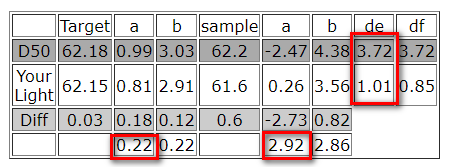

由數據示範,K40(Target)與某CMY組合(34,37,37 Sample)

在D50光源下色差為1.87;在特定光源下色差為2.74。另外也可以看出,K40在兩個光源下計算出的差距是0.22;CMY樣本在兩個光源下的差距為3.15。

我們來從上面的例子來瞭解幾件事情:

1.K40是一個單一色料的色塊,他在兩種光源計算下來的Lab沒有很大差異;

2.CMY組合色塊是一個多色料的複杂組合色塊,它受光源的影響相對大很多,以這個例子,同一個色塊在不同光源之下計算下來的Lab差了3.15。

3.就目標色與樣本色比較,在標準光源下我們找到了與樣本的最小色差是1.87。但同樣兩個色塊在特定光源下的色差變成了2.74。也就是在這兩個色塊在特定光源的環境下觀看,它們的色差是變大了。

所以,回到論壇上網友的問題,我們要找到特定光源下比較好的灰(以K平網做為目標),經由這個工具,我們找到了特定光源下與K40的最小差距組合是CMY 34,35,39,與K40的差距只有1.01,而不是D50下面找到的(CMY 34,37,37)這個組合。

到此,算是回答了網友的問題。

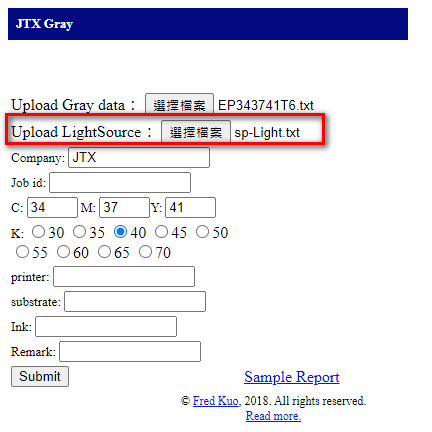

接著下來是,這樣子一個一個的找還是挺麻煩的,才會有上面看到的這個三個長條的工具。這個工具其實是G7 gray finder 的變形,

我將G7gray finder 的7×7=49格搭配K的階調值形成一個21×3=63的色條;只要用掃描色條的方式將數據丟給程式就會幫你找到最佳的CMY灰色組合,不用再一個一個去找。

Fig. CT63 色條擷取工具。

Fig. CT63 灰色組合尋找工具。

如果要在特定光源下找最佳組合,衹要將光源檔帶上就可以了。

Fig. CT63 灰色組合尋找工具可戴上光源檔

各位有沒有注意到我的灰階組合不是從CMY50,40,40開始的,CMY504040是 ISO 2846 油墨下的灰平衡組合;我這一次的例子是要在某個噴墨印表機上找它的灰色組合,顯然噴墨印表機CMY色料屬性與油墨的CMY色墨屬性是有差別的,因此,灰平衡不會從CMY504040開始。

至於如何在非 ISO 2846油墨下的組合去找灰平衡那又是另外一個題目了。

這是一個展開的題目,灰平衡已然是為一個控制色彩輸出的重要元件,所以不僅在印刷業,其它如陶瓷列印、紡織列印……等色彩輸出產業,灰平衡都可以扮演一個重要的生產控制與監測的元件;因此,在不同色彩輸出產業找出其灰平衡組合會是一個必須發展的工作方法。

加上,要判定色彩與觀測光源有極大的關係,而很現實的,大部分的環境都不是一個標準的光源環境;如何在非標準光源下尋求對色的工作方法也是現階段的一個必要的努力方向。

這一篇po文同時處理了非標準光源與尋找灰色的方法;這個工具不像CT10、CT25那樣是一個實際在現場能發揮效能的控管工具,這是一個整體系統性的思考發展;我不曉得有多少人會去Follow這個問題或者想去處理這個問題?

總之,在大多數非標準的環境下,官方說“你必須符合規定”;我説,“我想辦法試試看”,於是有了這樣的一篇po 文。

#PrintByNumber

Tags: 灰平衡, idealliance g7, metamerism, 印刷標準化, 同色異譜

八月 23rd, 2021 › Uncategorized › Administrator › no comments ›

CT25 Data report

上一次的分數系統在結尾中提到還有one more thing,在這裡把內容交代一下。

除了分數系統之外,後續還帶出一些數據分析,這些數據分析接著引導出印刷操作的指令。

1. ab 六角圖

這個圖很快的帶出油墨的色域能力,除了可以知道CMY的位置夠不夠好,也可以用來預判二次色RGB的位置。(綠色部分為目標值)

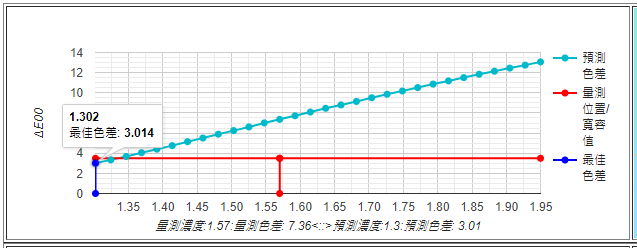

2. Beer’s Law CMYK滿版放墨預測。

Beer’s Law 可以預測怎樣墨濃度會得到最好的色差值。以上圖例,藍色為Beer’s Law預測軌跡,紅色縱線為實際量測濃度,藍色縱線為最佳色差時濃度,以此圖例,C墨濃度必須從量測的1.57降到1.3;色差可從7.36降到3.01。

3. Beer’s Law on Lab

圓點為量測的ab位置,綠色星星為目標ab位置,藍色星星為Beer’s Law預測的最佳色差ab位置。右邊為實測的L*差距與預測值的L*差距。

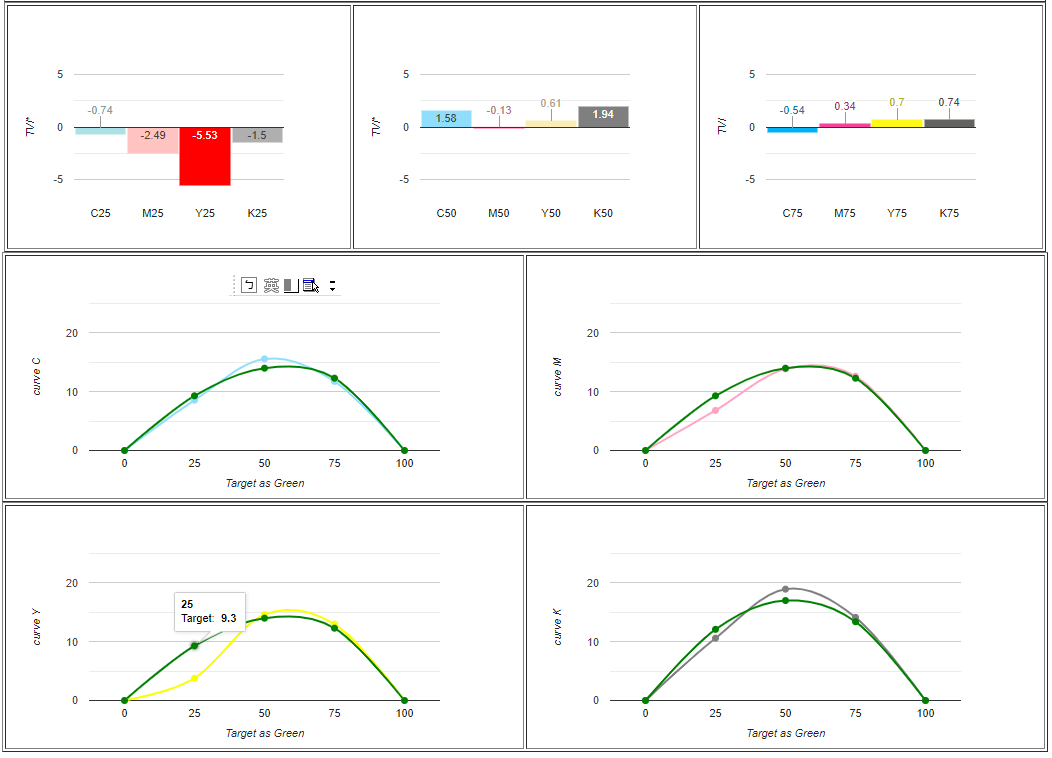

4. TVI部分

上半部為墨鍵指令,下為TVI曲綫。

5.灰平衡部分,上為灰平衡色塊的ab圖,下為墨鍵指令。

圓點為量測的ab位置,綠色星星為目標ab位置,圖像顯示灰度差3.82,L*多0.97(太亮);下方墨鍵指令建議減C加M減Y以達成更好的灰度差與亮度差。

6.數據顯示。

7.最後是曲綫修正檔,目前先提供三種格式。

最後再追加一個堆疊能力。是用來如果須做第2次修正時,可以堆疊在第1次的修正曲線來補償修正數據。

堆疊補償示範如下:

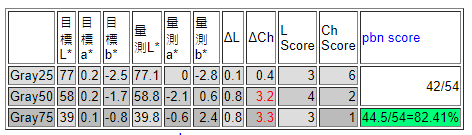

某一數位樣在pbn評分系統取得76.58分,

系統建議於TV50處做CMY 49-51-49的修正曲線。

第1次修正曲線於整體分數上提昇到了82.41。

當在這個基礎上再取一次修正曲線時,於TV50的修正量為50-51-49,但這是基於第1次(49-51-49)的修正曲線,

所以堆疊補償回來的最終結果為49-52-48。

以49-52-48曲線列印取得分數為87.96。

以上示範了兩次CT25工具的使用,用很短的時間就可以將列印品質在中間調(灰平衡)得到令人滿意的提昇。

以上,

整個後續數據分析及放墨指令足以提供系統人員做有效的判斷與操作上的依據。

八月 23rd, 2021 › Uncategorized › Administrator › no comments ›

![clip_image002[26] clip_image002[26]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image00226_thumb.jpg) 上一回提到色彩管理的客製化,這裡再簡單提個例子。

上一回提到色彩管理的客製化,這裡再簡單提個例子。

其實,這次要處理的不是色彩問題,而是印刷背印的問題。在邏輯上,降低墨量可以減少背印,於是我們修改了官方Fogra39的icc profile,主要是降低總墨量到280左右,再來就是黑墨的分色設定。

設定參數大約是這個樣子。

![clip_image004[20] clip_image004[20]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image00420_thumb.jpg)

在整個作業過程中。我們不僅僅是要做一個新的icc profile出來,還要做一個Fogra39 與新的icc profile之間的devicelink;這個devicelink用來轉化舊的CMYK組合到新的CMAK組合,在改變墨量組合的同時,也儘可能維持色彩的一致。

devicelink大約是這樣的設定。

![clip_image006[18] clip_image006[18]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image00618_thumb.jpg)

我們在印前的RIP下的這些設定之後,並沒有告知印刷部門。印刷部門跑了幾個月下來,好像也沒發現有什麼差異。就這樣我們成功“偷渡”了一個問題。

這裡還是有幾點要說明一下。

1. 處理背印有很多種方法,這裏不是一個最正規的做法;我們也可以在邏輯上瞭解這樣做會失去了一些暗部層次;這個設定是我們多次嘗試後認為可以接受的結果,別的廠不見得會跟我們有一樣的認同。

2.這裡還是要強調一下數字的基礎。我們做的這些變動都還是在Fogra39這個基礎下去做變動。在我觀念裡,標準化並不是我們要去達成的終極目標,而是一個基礎平臺;在這個平臺上做出對自己最有利的生產方式,才會是標準化更大的意義。

八月 23rd, 2021 › Uncategorized › Administrator › no comments ›

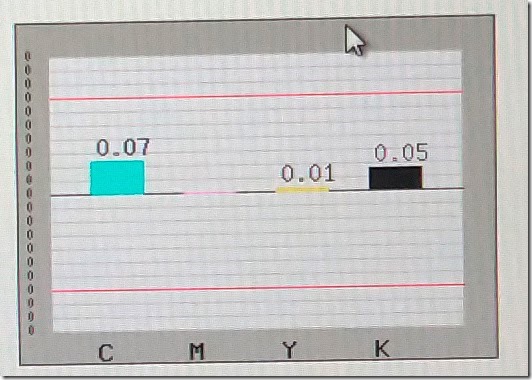

![clip_image002[22] clip_image002[22]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image00222_thumb.jpg)

印機師傅的操作邏輯很簡單:

在墨鍵上加加減減,把畫面上的色條高度壓到最低就是了!

它的意義是什麼?

在取得 C50MY40 的 L*a*b* 後得到上圖的操作指令及下面的數值。

![clip_image004[16] clip_image004[16]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image00416_thumb.jpg)

這個例子的灰度差只有0.97(稍偏綠),亮度差為1.04(稍暗)。它已經符合了 G7 在C50MY40 這個色塊的規定。

如果照畫面的指示將C降0.07濃度,自己腦補ㄧ下,L*值會增加(變亮),會更接近目標值(L*=57.46→58.5);a*、b*值也會增加(降C墨,色調往紅色方向偏),同樣更接近目標值(a*=-1.15→-0.43,b*=-1.16→-0.51),整個操作結果就是會更趨近G7規定的目標L*a*b*值 。

所以師傅的操作邏輯很單純:只要根據畫面指令加減油墨來壓低畫面上的色條高度就可以了!

接下來就是我的工具邏輯了。

我把這個維持C50MY40色度值(L*a*b*)的工具稱之為印機品質的基礎防線。

照G7規定:C50MY40的a*、b*目標值為紙白a*b*值的一半,L*目標值則來自TR015(TR015另找時間寫)。

之前我常說印刷標準化就兩件事:滿版色彩值到位與中間調到位。

這個說法一直都成立,只是在不同的標準化規範會有不同的定義。

滿版沒有問題,就是個固定的色彩值;

中間調定義就不一樣了,以 TV50 為例,

PSO 也是固定的數值(CMY14,K17 Fogra39) ;

G7 則沒有規定TV50 應該是哪一個數值。在G7裡,CMY TV 是用來實現目標L*a*b*的手段;而目標L*a*b* 是根據紙白定出 a*b* 值,再根據紙白亮度及CMY100亮度再經由 TR015 計算出L* 應該在哪裏。它的 TV 落點並沒有一定是哪個數值。

PSO 的好處是: 固定的數值容易被理解,從設計、印前、印機甚至到客戶,跟他們說明 TV50 因壓力關係會漲到64。這個說法理解上沒有問題,操作上也沒問題。我們單位跑了10年的PSO,基本上沒太大問題。然而沒太大問題的意思也會是:還是有些小問題,而這些小問題用 G7 的觀點是可以解決的。

![clip_image005[5] clip_image005[5]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image0055_thumb.jpg)

Fig. PSO 的固定TV 觀點

那 G7 的好處是什麼?什麼叫做可以解決我們PSO 的小問題? 什麼又是我們PSO 的小問題(其實這個大小也很難界定)。

簡單講,G7 的好處對我來說,就是:有彈性…而且是有規則的彈性;然後它的依據是視覺的(L*a*b*) 而不是機械的(dot gain) 。

以視覺值做為目標的當然比機械值要好,這是基本觀點上G7 要比PSO 好的地方。

再來就是彈性規則。當紙張性質差別很大的時候,固定數值的PSO TV 值是很難用到別種紙張的,簡單講,特銅紙與模造紙的TV 是不能混用的。但G7 的Grayscale 觀點是可以的,G7的目標a*b*值動態的來自當時的紙白,L*值也是動態的來自當時的紙張與CMY100的亮度;這樣的彈性規則是可以用在任何紙張,甚至其他材料上面(紡織、陶磁);這個彈性規則是我認為G7要比PSO 好的地方;它的應用方式更靈活,應用範圍更廣。

相對G7 不好的地方也就是PSO 好的地方,PSO 的TV方法容易被理解,也容易被操作;G7 動態的 L*a*b* 目標值相對的不容易被理解,也不容易操作;我可以很清楚的要求師傅操作出某個 TV 值給我,但我很難跟師傅講請他操作某一個L*a*b* 值給我!

所以G7 在溝通、推展上相對是比較困難的。

要解決這個困難的關鍵在:工具。一個能有效的將 L*a*b* 意圖轉化成墨鍵操作的工具,師傅只要依工具指示操作墨鍵,就能達成目標的L*a*b* 值。

我的工具邏輯之前也都講過:用CT9 中C50M50Y50 與 C50MY40 形成聯立方程式,加上Beer’s Law預測最佳灰色塊落點,再將該光譜值反推回濃度,而“濃度”就是墨鍵可以操作的依據。

不知讀者有讀到了這裡沒有意識到CT9 少了什麼東西?

上面提到:G7 L* 目標值來自紙白、CMY100再經由TR015算出來。

沒錯,CT9 並沒有 CMY100這一格,所以我的工具是升級了,現在多加了CMY 100 這一格,應該要叫做 CT10 了。

![clip_image007[4] clip_image007[4]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image0074_thumb.jpg)

CT10 已經放給師傅使用使用一段時間,師傅表示紙張適用範圍更廣,工作起來更明確。

跟 CT9 比起來,CT9一開始是以PSO (Fogra39) 觀點出發( 固定 TV),後來加入 G7 動態紙白概念,那時L* 目標值是定在一個固定值;這個設定在銅版紙操作基本上沒問題,我們也一直這樣操作了一段時間,但在模造紙上這個固定的L* 值是有問題的,然後我不得不說我們師傅自有神奇的適應能力(這不也是好的師傅該具備的嗎?),這時師傅會只管灰差而不管L* ,就這樣我們也應付得下來。

CT10 下來後,我們在L* 有更清楚的依據,而不只是“應付”而已。

以上,是我工具邏輯的簡單交待;工具裏面會用到積分、三角函數、對數、多項性回歸、聯立方程式、Beer’s Law、TR015……,這些師傅都不用知道,他只要管在墨鍵上加加減減就可以了!

再來說明一下我為什麼把這個工具叫做印刷品質的基本防線,尤其是針對 C50MY40 這個色塊;當這個色塊的數值到位,它的品質不會有太大的失誤;但它必竟只是一個點,並不代表其它部位也是 OK 的;

但在這個基礎上,如果管理階層給予了這個系統G7 Grayscale 校正,那麼師傅操作的這個點就可以代表 Grayscale ;如果我們給予系統以 G7 Targeted 校正,那師傅操作的這個點就代表 G7 Targeted;如果油墨的性質更好一些,那這個點甚至可以代表 G7 Colorspace;所以,我們要達到哪一個G7 的層級是管理階層的意圖,師傅的責任就是加減墨鍵,把C50MY40這個色塊維持在最好的狀態而已。

所以我把這個色塊的操作叫做印刷品質的基礎防線,這個點做到了就可以立於不敗之地,之後只能是往更好的方向發展;反過來說,如果這個點都維持不了,那什麼規範的標準化也都別談了。

八月 23rd, 2021 › Uncategorized › Administrator › no comments ›

另一個小突破

上一次的重要突破交給師傅使用已經兩個星期,追蹤觀察下來,很明確的發揮它的效用;之前師傅著重在 TV的操作指令已經完全轉到灰平衡的操作指令;之前灰差在2~3之間,現在都可以維持在1左右。另一個很有趣的發現是,師傅跟我說他在操作其它紙類時(模造紙)只注重在灰平衡工具的操作(不管滿版與TV)就可以把品質維持得很好,這個灰平衡工具他可以用在任何的紙類,單一的操作邏輯與手法就可以將品質維持住,對他來說是一個非常好的工作方法。

![clip_image002[18] clip_image002[18]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image00218_thumb.jpg)

這個工具已經獲得師傅非常正面的認可,那我這次要談的小突破是怎麼回事?還有這個必要嗎?

事情就要從這個地方說起了!

不管是不是要做標準化,傳統上,印刷廠的師傅會有一個動作就是,用手持儀器來測量單點的濃度;這樣的工作習慣一直被維持下來,但 (CT9)strip reading對他們來講就非常的陌生,很不習慣。這個師傅一開始也是習慣用單點的方式去獲得數據,也是經過一段時間才轉到用strip reading去一次讀取9格的數據,但一旦熟悉了一次9格的strip reading,就再也回不去單點測量了。

這一次到一個新的單位測試,果然師傅有還是要求要從單點量測開始。

目前單點量測在CMYK主色的判斷與CMYK 50 處的判斷都沒有問題,問題是,當我在測量K50與灰色塊(C50MY40)的時候,它們的Lab數值是非常接近的,那我怎麼知道進來的數據到底是K50還是灰色塊?這牽涉到我的程式反映出來的指令到底是會是針對K50,還是針對灰平衡!?

一直有在想怎麼處理這個問題。就如同上面講的,Lab數值實在非常接近,判斷點到底在哪裡?除開Lab,色角度(Hue)呢?飽和度(Chrome)呢?色角度就不用談了,灰色塊比起K50總有一點飽和度吧!?但好像也不對,灰色塊還是很有機會呈現跟K50一樣的chrome啊?

這裡的小突破就是,我找到了可以清楚的判斷K50與灰色塊的分辨方法!

![clip_image004[14] clip_image004[14]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image00414_thumb.jpg)

觀察上面兩組樣本,發現灰色塊在570nm的反射率會接近谷底而670nm的反射率會接近峰值;K50的反射率則會很平均的分佈,並沒有特別明顯的高低分佈。如此,我衹要拿570nm與670nm的反射率來比對,我可以很清楚的知道這筆進來的資料到底是灰色塊還是K50。

測試下來,這個邏輯非常的明確有効,即使K50與灰色塊有極相近的Lab值,仍能明確的判斷哪一個數據是K50?哪一個數據是灰色塊?這樣子師傅使用時收到的指令就非常的明確。

![clip_image006[12] clip_image006[12]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image00612_thumb.jpg)

Fig. 單點工具成功判斷進來的資料是K50而反應TV的指令。

![clip_image008[18] clip_image008[18]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image00818_thumb.jpg)

Fig. 單點工具成功判斷進來的資料是灰色塊而反應C、M、Y50的放墨修正指令。

雖然是一個相對較小的技術突破,但經由此簡單的設備、簡單的工作方法,這是一個將印刷機師傅帶往數據世界的一個重要突破點。這批新的師傅終究還是要進化到以strip reading 同時取得9格數據的工作方式,但在起始階段,這個單工具的突破,還是有它重要的角色。

#幫印刷師傅寫工具

八月 23rd, 2021 › Uncategorized › Administrator › no comments ›

雲(遠)端看印

![clip_image002[14] clip_image002[14]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image00214_thumb.jpg)

基於Iot(Internet of thing),所有的設備都要將它的運作狀況或是運作成果傳給雲端,雲端會提供一些能力,比如,可以是根據收回來的資訊回校機器平臺,可以是將運作狀況的數據交由管理階層監看,可以是成品品質的數據,交由客戶在線上驗收…

在雲端看印這件事情上,機制上已經有了,觀念上就要大家溝通一下了。

==========================================

我先把工作概念説明一下:

*以CT9為基礎(4個主色,4個中間調加灰平衡)

*印刷廠在印刷時每間隔一段時間(或張數)刷一次CT9資訊上傳雲端。

*印機師傅經由雲端的分析結果來調整他的放墨量及印壓以達到合格的滿版色彩與中間調。

*管理部門可以經由雲端即時知道目前機臺的操作結果。

*客戶可以經由雲端即時知道其印件的操作成果。

*印刷品質由滿版色差、中間調差值及灰色差值形成一套評分制度。

*驗收的數據規則由印刷廠及客戶雙方互相達成協議。(比如說70%的取樣數據必須達成75分以上的分數)

================================================================

目前的工作機制:

*印機師傅由colorport讀取CT9色條。

![clip_image004[10] clip_image004[10]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image00410_thumb.jpg)

Fig. 印件皆加入CT9色條

*由程式機器人自動將colorport的光譜資料(CGATS 380nm~730nm)上傳雲端。

*師傅根據雲端的數據分析調整他的放墨量及印壓以趨近規定的滿版色彩值、中間調及灰平衡。

![clip_image006[8] clip_image006[8]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image0068_thumb.jpg)

![clip_image008[14] clip_image008[14]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image00814_thumb.jpg)

Fig. CT9 的數據回應

*工作中的印件會根據印件號碼及公司代碼形成一個工作網址,可以用qrcode的方式發佈。

*管理部門發佈qr code給客戶,客戶依qrcode可透過雲端瞭解目前印件的狀態。

![clip_image010[14] clip_image010[14]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image01014_thumb.jpg)

Fig. qrcode on colorport CGATS M0

![clip_image012[12] clip_image012[12]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image01212_thumb.jpg)

Fig. qrcode on i1 profiler cxf M1

(ps.以上數據為測試數據非正式生產數據。)

=================================================================

發展中:

.由於Colorport衹能讀取M0,勢必要發展其它讀取M1的機制。

.cxf 會是以後重要的格式, 決定直接發展cxf parser。

.基本上衹要是文字基礎(txt based)的光譜資料都可以被parsing。

. i1 profiler 的cxf parser 已發展完成。自動上傳程式機器人還在嘗試。目前衹能手動上傳cfx檔案。工作網址如下。

![clip_image014[8] clip_image014[8]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image0148_thumb.jpg)

Fig. 工作網址及資訊輸入欄位。

.在工作網址中可填入印件編號及公司的英文代碼(8個字母以內)。該批的工作數據會集合在公司代碼與印件編號的指定之下。

* i1 profiler CT9 導表敘述(TDF) 於此取得: pbn.acsite.org/CT9_cxfTDF.zip

![clip_image016[8] clip_image016[8]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image0168_thumb.jpg)

Fig. 將CT9.rwxf拖拉入"定義圖表"即可由i1 profiler 讀取 CT9 色條。

.上傳數據後點選"歷程"可看到該批印件的整合資訉及其網頁qrcode。

![clip_image018[6] clip_image018[6]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image0186_thumb.jpg)

..我colorport 的 solution已可以完全放給印機師傅使用;要在斑馬尺刷兩次的i1 profiler的solution看來很難交給師傅使用。不過管理及品管人員應該是用得上來。

==================================================================

預計發展:

.長期監看滿版濃度與中間調的數據,當兩者相對關係異常時對管理部門發出檢查設備的通知。(最經常的處理狀況就是換掉橡皮布)

.中間調的差值分數必須權重21階(0%,5%~95%,100% CT21/84)的網點分佈狀況(R square)。

.結合公司ERP的印件編號及客戶資料,當印機師傅刷入第1筆資料時,會自動發佈qrcode給管理部門及客戶。

.廠房的溫濕度以Iot的方式納入監看。

.水槽液的ph值及導電度以Iot的方式納入監看。

.將印件的品質與廠房的溫濕度與水槽液的ph值及電導度做關聯性監看,以期在印件發生問題時迅速的找到問題點,進而預防未來問題的發生。

.有否可能將雲端的控墨資訊對接到印刷機的控墨鍵?

.長期監看滿版色彩值與濃度值的關係,以瞭解油墨的色彩能力與穩定性。

.由SDK直接取得數據可以精簡操作程序及加速反應效率。

================================================

觀念溝通一下:

你相信數字嗎?Do you believe in number?

*對於客戶端。

你相信數字嗎?

你相信當系統顯示出好的分數就代表好的品質嗎?

你願意接受標準化規範的寬容範圍嗎?

你願意用數字的系統與生產方達成驗收與否的協議嗎?

*對於印刷機操作人員。

你相信數字嗎?

你相信當你把數據操作到好的範圍,就代表好的印刷品質嗎?

你相信當你把數據操作到某個範圍,管理階層或客戶就不會再找你麻煩嗎?

*對於印刷廠的管理階層。

你相信數字嗎?

你相信當系統顯示出好的分數就代表好的品質嗎?

你相信透過雲端的分數系統能評估某一個師傅或某一個機臺或某一個分廠的能力嗎?

你會要求你的師傅進入數字系統嗎?

你要怎麼要求你的師傅進入數字系統?

你的客戶相信數字系統嗎?

你要怎麼樣讓客戶相信你的數字系統?

=======================================================

**如果各方面都願意相信數字系統。

.印機師傅只需要努力操作到某個數據範圍就不用擔心被管理階層與客戶端找麻煩。

.管理人員依數字規範要求,不用看師傅臉色也不怕客戶驗收刁難。

.總公司(生產方)的管理人員可以在雲端管理世界各地分公司的色彩品質。

.總公司(買方)的採購人員可以在雲端知道世界各地生產單位的色彩品質。

.數字系統對各個方面(客戶、管理、操作…)都會形成壓力,但同時也對各個方面帶來保障。

.當印件品質出現問題時,有數據的基礎可以很快的找到問題點。而不是各個部門間互相甩鍋。

.不僅僅是使用於印刷產業,所有色彩關聯到的產業如紡織、陶瓷、建材…都可以建立其色彩數字系統。

.有了數據之後,會有更多雲端管理、自動化、大數據的題目可以發展。

———————————————————————

.got no pruduct here, just way of doing things.

這裡沒有產品(商品),能提供的是找尋工作的方法。

.stick on number.

遵守數字規範。這個規範可以是Fogra,可以是G7,可以是15339,可以是15311,也可以都不是而是自定的標準;數據來源不一定是i1,也可以是eXact、Techkon、datacolor… 任何可以輸出光譜資料值的量測設備都可以。

#疫情期間。在家看印

八月 23rd, 2021 › Uncategorized › Administrator › no comments ›

版調計算

我常說的, 印刷標準化就兩件事而已, 滿版的色彩位置及中間調的位置。

滿版色彩位置的操作要依賴濃度這個概念,濃度的計算之前談過,請參考這裡:

http://www.fredkuo.idv.tw/wordpress/?p=2972

這次談一下版調(中間調)的計算。

在談版調計算之前,我先把幾個名詞說明一下:

網點(dot area) vs. 版調值(Tone Value, TV)

網點擴張(Dot Gain) vs. 版調增值(Tone Value increament, TVI)

首先,在滿版 (solid) 的部份,ISO 12647-2 規範的是色彩值(CIE Lab),並沒有規範濃度值,這之前就談過。再來,ISO 在版調部份規範的是TVI值,並沒有提到Dot Gain 這個詞;在這裏把網點與版調這兩個辭説明一下:

網點,或網點面積,就是一個區域,它佔據的那個單位面積的多少百分比;然後還要注意到 ,它佔據的那個面積,本身也有濃度的影響;所以,同樣50%的網點,因為原始濃度的影響,在視覺上也會有深有淺.。

![clip_image002[10] clip_image002[10]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image00210_thumb.jpg)

Fig. C50%處能感受到調性(Tone Value),

![clip_image004[8] clip_image004[8]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image0048_thumb.jpg)

Fig. 下圖為上圖C50%處放大,下圖可以清楚看到網點面積,上圖只能感受到Tone Value。

如果用Tone Value(版調值)這個詞的話,它的計算來源是版底(紙張)、滿版與平網的相對關係,而,版底、滿版與平網的數據來源還是來自於光譜值。

由光譜值轉成濃度值的時候,我們可以用濃度來計算出以濃度為基準的版調值(Density TV);從光譜值轉成CIE XYZ時,我們可以用來算出Colorimetric TV;以Fogra39 為例,以濃度計算的TV,CMYK 在50%的增值分別是14,14,14,17,如果以CIE XYZ 來計算Colorimetric TV的話,CMYK 50%的增值分別是15.0, 13.7, 14.4, 17.2。

Fig. Fogra39 的 Density TV 曲線,Type 1 paper 取curves A (CMY) 及 B (K)。

Fig. Fogra39 的 Colorimetric TV 曲線

Dot area 指的是面積佔比,Tone Value則是源於光譜資料的視覺訊息;Dot area 當然也有視覺上的效應,但比起TV的計算,TV在視覺上的關聯還是比Dot area 要強很多;所以,在ISO 的規範裏,只提TVI 而不提Dot Gain;就像在標示滿版部位時,ISO裏面只提CIE Lab 而不提濃度,因為Lab 比濃度更接近視覺感受。

到目前為止,有關版調的計算,我們有:Dot area、Density TV及Colorimetric TV。

除了上述的三種方式。在前幾年發佈的ISO 20654 針對特別色提出了特別色的版調計算方式,也就是SCTV(Spot Color Tone Value)。

所以我們至少有4種TV的計算方式, 這4種方式的計算結果不盡相同,各有其使用時機。

我們就上述C50%的區塊來看看其計算結果:

1. 以 iCPlate2 量測 Dot area,數值為46.8%。

![clip_image008[10] clip_image008[10]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image00810_thumb.jpg)

![clip_image010[10] clip_image010[10]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image01010_thumb.jpg)

2-1 以 Xrite 500 量測Density TV,數值為66%

![clip_image012[8] clip_image012[8]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image0128_thumb.jpg)

2-2. 以 i1 取得光譜值,計算Density TV,數值為65.11%。

![clip_image014[6] clip_image014[6]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image0146_thumb.jpg)

3. 以 i1 取得光譜值,計算Colorimetric TV,數值為64.72%。

4. 以 i1 取得光譜值,計算SCTV,數值為60.95%。

![clip_image016[6] clip_image016[6]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image0166_thumb.jpg)

Fig. 同一光譜資料取得的Density TV、Colorimetric TV 及SCTV

再來談一下上面這4(5)組數據的差異:

1. 在第一、二組數據裏,Dot area 與 Density TV 的數值差異就很大;對於版調視覺的感受,TV 要比 Dot area 更適合。所以ISO 在版調的定義是TV(而且是Density TV)而不是Dot area。

2. 在2-1、2-2組數據,同樣是 Density TV 的Xrite 500 與 i1 光譜計算,差距將近 1,也只能說是sensor 元件差異吧!再者,繁複計算中四捨五入的落點是可以影響到1個百分比的差距。

3. 以同一組光譜資料計算的 Density TV 與 Colorimetric TV (2-2 與 第3組數據),差距會在1以內,這單純就是計算概念不同。

4. SCTV 與 Density TV (第4組數據與2-2)差距將近5個百分比,那,哪一組比較正確?

我的看法:SCTV算法會比較正確(更接近視覺感受),但是我們Density的用法實在太久了(Since ISO 5),業界很難改變既有的工作模式。

回到管理層面的概念,只要持續一種固定的工作模式,取回的數據就一直可以呈現管理上的價值。

回到我自己工具上的運用:計算印刷成品的版調(CT1、CT9、CT21、CT84)用的是 Density TV,計算印版時(CT21)用的是SCTV 計算。

照說,印版的量測,應該要用 iCPlate這種Dot area 的工具,我們在印版上評估的就是面積占比;但,如上所述,只要持續一種固定的工作模式,取回的數據就一直可以呈現管理上的價值。

再來,i1配合strip reading 模式,建立一條版調資訊就是十幾秒事而已;用iCPlate 去建立一條版調資訊再納入管理體系相對起來要花很多功夫,當要花太多時間去取得一個管理的節點的時候,這裡容易發生管理上的斷鏈;這裡要想的是,我們要用相對沒那麼精確的方式,但高頻率的、持續的取得管理數據;或是要求用較精確的方法,但是很久才取得一次管理數據!哪一種方式會是更好的管理成效?

最後再兩個看法:

1. 對於一些如紡織列印,陶瓷列印或是非傳統 ISO-2846 油墨基礎的廣色域印刷,TV部分可直接採用SCTV,濃度也直接採Spot Color Density,不必限制在舊有RGB濾片所帶出來的Density 與Density TV。

2. 在大規模的量產環境裡,配合一些 IT/MIS 能力會更有機會把色彩管理這個"管理"的層面做出成効,要不然只是很辛苦的做"色彩"而已。

![clip_image002[26] clip_image002[26]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image00226_thumb.jpg)

![clip_image004[20] clip_image004[20]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image00420_thumb.jpg)

![clip_image006[18] clip_image006[18]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image00618_thumb.jpg)

![clip_image002[22] clip_image002[22]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image00222_thumb.jpg)

![clip_image004[16] clip_image004[16]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image00416_thumb.jpg)

![clip_image005[5] clip_image005[5]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image0055_thumb.jpg)

![clip_image007[4] clip_image007[4]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image0074_thumb.jpg)

![clip_image002[18] clip_image002[18]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image00218_thumb.jpg)

![clip_image004[14] clip_image004[14]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image00414_thumb.jpg)

![clip_image006[12] clip_image006[12]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image00612_thumb.jpg)

![clip_image008[18] clip_image008[18]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image00818_thumb.jpg)

![clip_image002[14] clip_image002[14]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image00214_thumb.jpg)

![clip_image004[10] clip_image004[10]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image00410_thumb.jpg)

![clip_image006[8] clip_image006[8]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image0068_thumb.jpg)

![clip_image008[14] clip_image008[14]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image00814_thumb.jpg)

![clip_image010[14] clip_image010[14]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image01014_thumb.jpg)

![clip_image012[12] clip_image012[12]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image01212_thumb.jpg)

![clip_image014[8] clip_image014[8]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image0148_thumb.jpg)

![clip_image016[8] clip_image016[8]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image0168_thumb.jpg)

![clip_image018[6] clip_image018[6]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image0186_thumb.jpg)

![clip_image002[10] clip_image002[10]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image00210_thumb.jpg)

![clip_image004[8] clip_image004[8]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image0048_thumb.jpg)

![clip_image008[10] clip_image008[10]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image00810_thumb.jpg)

![clip_image010[10] clip_image010[10]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image01010_thumb.jpg)

![clip_image012[8] clip_image012[8]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image0128_thumb.jpg)

![clip_image014[6] clip_image014[6]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image0146_thumb.jpg)

![clip_image016[6] clip_image016[6]](http://www.fredkuo.idv.tw/wordpress/wp-content/uploads/2021/08/clip_image0166_thumb.jpg)