十一月 20th, 2022 › Uncategorized › Administrator › no comments ›

Press quality diagnostic without control patches.

印刷廠的客訴案,要我給點意見。

壓在下面的是印刷成品,上面那本是樣書。

首先,印刷成品的顔色沒跟上樣書,自然是印刷廠不對;不管樣書的産生符不符合規範,只要是客户認可的樣,就該照客户的樣來生産。

再來才是客觀數據的討論;當生產品與打樣顏色不一樣時,也是有可能樣書的製作是有問題的。

要做到客觀的判斷,必須先去了解原始稿件的色彩資訊。

取得原始檔案後,最快的判斷方式是在一個校正過的顯示系統裏比對。比對結果,樣書的颜色比較接近顯示器的颜色,初步判定,樣書程序相對没有問題,是印刷生產出了問題。

Fig. 左為印刷成品,右為樣書,中間螢幕顯示。螢幕顯示比較接近樣書。

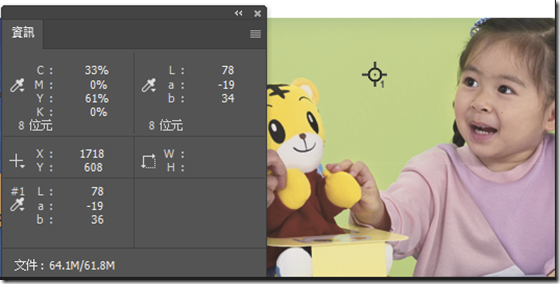

從數據端觀察,以CRPC6 為標的,封面底色M85Y95 的色彩值為 Lab 52,59,49。實際取得樣書的色彩值為51.37,62.67,49.43, de00 1.42,顯示樣書的色彩品質還算不錯。印刷成品的色彩值為49.41,63.9,45.19,de00 4.17。從這裡很清楚,是生產品出了問題。

Fig. 樣書M85Y95與CRPC6差1.42 de00,印刷成品與CRPC6差4.17 de00。

可以清楚的確定是印刷的問題,那可以判斷是那些地方出問題嗎?

從視覺經驗可以很快猜測是M墨太多,這個M墨太多又有兩個方向的考量:是放墨量太多?還是網點擴張太大?

出版品中找不到M100的參考點,不過有找到一個M63的參考點。

由數據顯示,在M63參考點生產品相對於樣書在飽和度多了4,版調(TV)多了3%,所以,印刷機的版調是太重了。

至於M100下墨有沒有太重?由於沒有參考點,所以不得而知;但以濃度與TV值的推算,大概還是可以知道,M墨是下太重了。

繼續來檢討Y墨與C墨的印刷行為。

同樣的,檔案資料上找不到Y100與C100的參考點,衹能由幾個參考點來推測。

找到一個M9Y85的參考點來評估Y座狀態,從Lab值看,生產品的a值比較大,符合前段M墨放太多的假設。b值變小了,有可能是生產品的Y墨太少,也有可能是M9過多的網點擴張將b值往下帶;參考飽合度下降(84->75)及色角度偏離(86.87->85.27),M9還是有一定的影響,所以,Y墨在生產品是否太少還無法完全定論。

再來看C墨狀態,沒有C100參考點,找了一個C58Y4的參考點,

從版調(TV)看,生產品比樣書多了5%,這裡可以清楚看到,生產品的C墨也是太多了。

綜合以上,相對於樣書,生產品的C墨M墨太重,Y墨可能不足。

將這個原則運用到其他的測試點驗證。

參考點C95M75Y7,a 值由樣書的5.6拉到13,符合印刷操作M墨太多的假設,L值由30降到26也顯示CM過多帶來的影響。

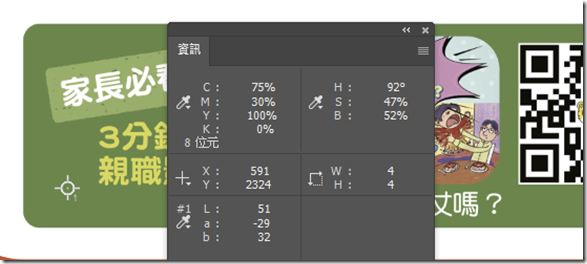

參考點C33Y61,a值由樣書的-27到生產品的-35,符合印刷操作C墨太多的假設。b值由樣書的41到生產品的45,看來生產品在Y墨的中間調版調擴張太大;配合M9Y85參考點,生產品Y放墨不足,只能先理解成生產品Y滿版放墨不足但網點擴張還是偏大。

參考點C75M30Y100,a值由樣書的-27到生產品的-35,符合生產品C墨太多的假設,b值由35落後到生產品的19,理解為生產品CM太多降低b值,而滿版Y100也是不足的假設。

綜合以上,勉強定出結論為:生產品CM滿版及中間調都過多,Y墨則是滿版不足,但網點擴張偏大。

===============================================================

其實,寫了這麽多,真的想講的,只有一句話:把控制導表放進生產流程吧!

一方面師傅在操作時,依導具數據即可即時修正錯誤,就不會有這個客訴案件。

再者是在檢查錯誤時,幾分鐘的時間就可以知道問題在哪裏:知道滿版位置對不對?知道中間調對不對?而不是像這篇花了好多時間,衹能提供一個假設性的猜測。

十一月 20th, 2022 › Fogra , G7 , 印刷 , 印刷標準化 › Administrator › no comments ›

Press quality diagnostic without control patches.

印刷廠的客訴案,要我給點意見。

壓在下面的是印刷成品,上面那本是樣書。

首先,印刷成品的顔色沒跟上樣書,自然是印刷廠不對;不管樣書的産生符不符合規範,只要是客户認可的樣,就該照客户的樣來生産。

再來才是客觀數據的討論;當生產品與打樣顏色不一樣時,也是有可能樣書的製作是有問題的。

要做到客觀的判斷,必須先去了解原始稿件的色彩資訊。

取得原始檔案後,最快的判斷方式是在一個校正過的顯示系統裏比對。比對結果,樣書的颜色比較接近顯示器的颜色,初步判定,樣書程序相對没有問題,是印刷生產出了問題。

Fig. 左為印刷成品,右為樣書,中間螢幕顯示。螢幕顯示比較接近樣書。

從數據端觀察,以CRPC6 為標的,封面底色M85Y95 的色彩值為 Lab 52,59,49。實際取得樣書的色彩值為51.37,62.67,49.43, de00 1.42,顯示樣書的色彩品質還算不錯。印刷成品的色彩值為49.41,63.9,45.19,de00 4.17。從這裡很清楚,是生產品出了問題。

Fig. 樣書M85Y95與CRPC6差1.42 de00,印刷成品與CRPC6差4.17 de00。

可以清楚的確定是印刷的問題,那可以判斷是那些地方出問題嗎?

從視覺經驗可以很快猜測是M墨太多,這個M墨太多又有兩個方向的考量:是放墨量太多?還是網點擴張太大?

出版品中找不到M100的參考點,不過有找到一個M63的參考點。

由數據顯示,在M63參考點生產品相對於樣書在飽和度多了4,版調(TV)多了3%,所以,印刷機的版調是太重了。

至於M100下墨有沒有太重?由於沒有參考點,所以不得而知;但以濃度與TV值的推算,大概還是可以知道,M墨是下太重了。

繼續來檢討Y墨與C墨的印刷行為。

同樣的,檔案資料上找不到Y100與C100的參考點,衹能由幾個參考點來推測。

找到一個M9Y85的參考點來評估Y座狀態,從Lab值看,生產品的a值比較大,符合前段M墨放太多的假設。b值變小了,有可能是生產品的Y墨太少,也有可能是M9過多的網點擴張將b值往下帶;參考飽合度下降(84->75)及色角度偏離(86.87->85.27),M9還是有一定的影響,所以,Y墨在生產品是否太少還無法完全定論。

再來看C墨狀態,沒有C100參考點,找了一個C58Y4的參考點,

從版調(TV)看,生產品比樣書多了5%,這裡可以清楚看到,生產品的C墨也是太多了。

綜合以上,相對於樣書,生產品的C墨M墨太重,Y墨可能不足。

將這個原則運用到其他的測試點驗證。

參考點C95M75Y7,a 值由樣書的5.6拉到13,符合印刷操作M墨太多的假設,L值由30降到26也顯示CM過多帶來的影響。

參考點C33Y61,a值由樣書的-27到生產品的-35,符合印刷操作C墨太多的假設。b值由樣書的41到生產品的45,看來生產品在Y墨的中間調版調擴張太大;配合M9Y85參考點,生產品Y放墨不足,只能先理解成生產品Y滿版放墨不足但網點擴張還是偏大。

參考點C75M30Y100,a值由樣書的-27到生產品的-35,符合生產品C墨太多的假設,b值由35落後到生產品的19,理解為生產品CM太多降低b值,而滿版Y100也是不足的假設。

綜合以上,勉強定出結論為:生產品CM滿版及中間調都過多,Y墨則是滿版不足,但網點擴張偏大。

===============================================================

其實,寫了這麽多,真的想講的,只有一句話:把控制導表放進生產流程吧!

一方面師傅在操作時,依導具數據即可即時修正錯誤,就不會有這個客訴案件。

再者是在檢查錯誤時,幾分鐘的時間就可以知道問題在哪裏:知道滿版位置對不對?知道中間調對不對?而不是像這篇花了好多時間,衹能提供一個假設性的猜測。

哼(ˉ(∞)ˉ)唧

去想試著尋找圖像裏判斷M墨的参考㸃,

在沒有控制色塊的情況下,從原始檔案資訊與成品上取得的色彩數據做參考分析,我們還能知道多少?其它色座有沒有問題?是滿版的問題大還是版調的問題比較大?

十一月 1st, 2022 › Uncategorized › Administrator › no comments ›

data approaching via machine learning

i1以外的色彩量測儀器陸續在市場上出現,數據一致性這個問題避免不了!

這個問題衍生出幾個工作面向需要去處理。

一、什麼樣的差異是堪用的?1個de00?兩個de00?

我的看法:對要拿認證的廠,會要求到1個de00。資料上,Techkon SpectroDens 與 Xrite eXact 也是有1個de00的差距。

還有更多更多的廠、還沒有建立起數據觀念的廠,一些較低門檻的、兩個de00的敲門磚,我還是認可的。這些低門檻的設備,還是可以幫著帶到相當的位置。

以上圖中 Epson sd-10 、 CR30 跟 i1 的差距大約都是兩個de00;倒是 sd10 與 cr30 的差距還小一些,我的數據落在1.38 de00。

二、經由這些儀器將色彩解譯為數字,一旦是數字,我們就可以透過一些數學(統計學)程序來優化這些數字,讓儀器之間呈現的數值可以更接近。不管低階高階,對我來説,是有必要去找一個工作程序,讓兩個儀器的數字接近。

上次做過一次以紙白的光譜差別作為修正基礎,有取得一些改善成果,但多測試些樣本的時候,發現有的顏色的色差反而變大,這樣的結果還是不夠安全。就像某個藥品廣告說的:先求不傷身體,再來講求療效。同樣的,我必須先找一個比較保守的方法,至少色差不能變大,再來講究數據差的縮小。

這次經由以前的工作夥伴蔡同學處取得python Machine Learning 的樣版程式,想著這個對我 data approaching 這個題目應該有幚助。

再去多瞭解一些,看來就是很多統計學的函式庫,主要是在調用上顯得方便零活許多。內容很多,需要一些時間去消化理解。這次先試試 Multiple Regression 看看能有什麼成果。

首先,要怎麼餵資料就是一門學問:要多少樣本數?色彩樣本的分佈情況?樣本的參考點要設多少個?怎麼設?

一方面要增加精度、一方面又要讓操作儘量精簡;各種方面的考慮需要不斷的Trail and error去找到最佳的組合。

Fig. 這次用了16個樣本來學習。

Fig. 參考點取4個地方,分別是 460nm, 520nm, 630nm 及光譜反應總和(weight)。

依程序回測了三個樣本,大概就從2個de00拉到1個de00左右,算是有効的運作。

Fig. 樣本一,de00由 2.42降到1.42。

Fig. 樣本二,de00由 1.85降到1.18。

Fig. 樣本三,de00由 2.16降到1.27。

這次只是Machine learning 在 Data Approaching 的一個開端,各種machine learning 的運用還需要去更深入瞭解,樣本的取用邏輯及資料的餵法都還在嘗試及學習。

儀器間的數據迫近在我這邊會是一個長期的題目,隨著樣本收集方式的改進與對machine learning 能力的理解與運用,期待的是精度再提昇、操作方式更精簡。

計畫目標是隨時都能迫近到一個de00,會是以雲端平臺的方式提供服務;利用平臺的大量收據來繼續精進machine learning 的結果。這當中大量儀器的數據與機器學習之間的串接,還需要大量IT能力的支援。

先畫個餅,能實現到什麼程度我也不知道,總之,是該開始動起來了。

Tags: cr30 , epson sd-10 , machine learning

十月 17th, 2022 › Uncategorized › Administrator › no comments ›

The minimum, yet, functionable.

探索 平版印刷色彩控制的最低門檻:

最少的控制/檢測點

這個最低門檻,還是要保有一個"堪用"的品質輸出,不是一味的只是降低建置成本、簡化程序。

我經常講的,平版印刷必要的控制項是:滿版到位、中間調到位;或者是用單一灰平衡到位來取代CMY中間調到位。

如此結構下來,CMYK 100、CMYK 50 再加上灰平衡C50MY40 總共9個色塊的數據就可以對印刷品質有很好的評估,當然,如果能先確定四色版調已經是良好的分佈,這9格的數據就更具代表性。

Fig. CT9

再往下拉一階的門檻是:CMYK 100 加上 K50與 CMY 504040 灰平衡總共6個色塊。

這裏的意思是,用單一灰平衡色塊來涵蓋CMY中間調的表現。

再一層的意思是:灰平衡色塊的驗收數據是Lab的方式,是一個與視覺相關的數據方式,相對於TV(Tone Value 版調值)是一種機械表現的數據方式,一但視覺數據成立了,是可以不用管機械數據是如何表現了。

Fig. CT6

繼續往下一階的門檻是:K50 + 灰平衡。到這裏,不理會CMYK 滿版的位置是否到位,只要把中間調/灰平衡的位置控制到位,影像表現通常不會有大問題,因為在一般的影像數據分佈,CMYK 100 的分佈必竟不多,所以只要把中間調顧好,尤其是把灰平衡顧好,產出的影像通常不會有大問題。

Fig. 此例,C墨滿版已明顯太重,但灰平衡到位,影像看來沒有問題。

如果能先確定印刷系統是健全的,那當中間調控制到位時,滿版位置也會同時到位。

另一個情景是,印刷系統的變數太多,諸如橡皮布彈性、水槽液ph值、導電度、墨輥溫度、印壓設定……都可能影響到中間調的表現而導至滿 版與中間調無法同時到位,在這個情況下,寧可放棄滿版位置,維持好中間調,如上所述,一般的影像數據分佈,CMYK 100 的分佈必竟不多,所以在印刷系統狀況不是很好的狀況下,寧可維持中調而放棄滿版位置。當然,滿版狀態還是不能太離譜,真的狀況差太多的情況下,還是要重新把整個印刷系統校正回來。

所以,最精簡的檢測點,就只要K50 + 灰平衡就可以了。確實的把K的中間調顧好、把灰平衡顧好,兩個檢測點就足以維持影像輸出不會出太大的問題。

Fig. CT2

至於這兩個檢測點的目標值,依G7的建議,K50的濃度值要落在0.5上下,灰平衡的濃度值要落在0.54左右。不過在我的工具設計裏,灰平衡是以 Lab 形式做為目標值,a,b 目標值為紙張 a,b 值的一半,L值則要求落在58附近。

Fig. 依G7的建議,K50的濃度值要落在0.5上下,灰平衡的濃度值要落在0.54左右。

以上,K50 + 灰平衡就成為平版印刷最基本而且有効率的控制項。

再甚者,對於彩色影像的 CMYK 組合,K的介入太約要到L值低於50時才會會開始,所以,就單獨影像印刷而言,只要把C50MY40灰平衡色塊照顧到了,影像輸出就大至可以到位。

結論是:平版印刷的最低的檢測門檻,只要一個灰平衡控制點就可以保有基本品質的輸出。

Fig. CT1

硬體建置的最低門檻。

既然是往最低門檻的方向,那些超過二十萬元以上的設備自然不在討論範圍內。這裏考慮方向是:儘可能降低建置門檻,讓業界更多的人可以參與到這個以數據為基礎的作業觀點。

這裡的"更多人",不再只是專業的印前部門及印刷部門;而是希望像經常在生産端與客戶端穿梭溝通的業務人員,或是稿件源頭的平面設計人員、廣告主,都能透過這些低門檻的軟硬體設備,隨時都能以數據的觀點來檢視印刷品質,而不是在沒有標準環境控制下,以主觀的認定去評定印刷品的好壞。

降低門檻是為了擴大群眾參與的一種手段。

既是在往拉低門檻、擴大參與的路上,i1還不足以擴散到平面設計師、廣告主、業務甚或相關系所學生的這個用戶層。必竟 i1還是有一定的價格門檻,而且必須掛在電腦(筆電)上才能夠工作。

因此,更便宜的儀器、直接能在手機上運作,才能更有機會符合更廣大的使用對象及更機動的使用場合。

朝這樣的方向,接觸到了CR30 這個光譜儀設備,先聲明,這裏並不對任何設備背書,這只是一個探索過程中接觸到的項目。

我開發工具的基本邏輯是:取得光譜數據,再將光譜數據轉化到可供控制/檢測的資訊如:濃度、版調、色差……等在印刷品質上控制/檢測的數據方式。

只要能有取得光譜數據的SDK,我都樂於嘗試各種可能的工具,在儀器價格及其精準度的組合之中,尋求最有利的方案。

CR30目前跟i1數據比對大約有1個de00的差距,所以先説明,CR30目前還不足以用在G7或Fogra PSO這些考試的精度;但用來很快瞭解印刷品質的滿版有沒有到位?中間調有沒有到位?灰平衡有沒有到位?CR30還是很有効率的工具。

我認為它在"堪用"範圍,所以,我還是把我的工具邏輯套用上來,尤其是,能透過藍牙在手機上運做,便利性要比 "i1+ usb線 +筆電" 好太多了!

至此,硬體建置門檻再從幾萬元的i1拉到只有幾千元的CR30。精準度或許差一些,但便利性好上很多,用來對印刷色彩品質的檢測,相對於沒有任何數據依據的主觀判斷,已經是好上太多。就把它當成是引領群眾(layman)進入數據空間的敲門磚,CR30算是還不錯的一塊磚。

Fig. 灰平衡功能 on iOS

Fig. 量版功能 on Andriod

目前先完成兩個工具:

第一個工具就是單純的濃度計,比傳統濃度計再加上了光譜濃度的功能,在處理特別色上面會更方便。

第二個工具綜合了Beer’s Law 放墨預測、版調、灰平衡單點控制、SCTV、量版器等。比起濃度計又多了很多控制上的概念。

在引導師傅的時候,基本上還是從濃度計開始,最單純,也具備一定的控制品質。

但要做更細緻的控制的話,還是要到第二個工具的領域。

以上,兩個工具的應用,已足以處理平版印刷上大部分的問題,精度或許差一些,但大輪廓的描述沒有問題。品質上的問題、機械上的問題,都可以測試出來。

相關印刷標準化的軟硬體到目前已經很成熟,也有越來越多的廠家願意投入資源以符合國際標準化的要求,但也有很多廠家從未有標準化的觀念,或是數據化的觀念。

以下這個例子是同一家印刷廠,兩個師傅兩部機器印出來的成品,色差有點大,廠長要我來看看是什麼原因,CR30濃度計顯示M墨濃度一邊是1.72,一邊是1.95;同一家廠的兩個師傅各憑自己的喜好,印出了兩種不同的樣子。這清楚顯示了廠里沒有數據管理的概念,任由師傅按自己的想法操作。處理這種低階錯誤,CR30 就已經很足夠了!

如再加上Beer’s Law、版調/TV、灰平衡工具、SCTV、量版器等, CR30該可以處理印刷品一半以上的問題了。

用哪一個儀器並不是我的重點,重點是要建立起數據處理的觀念。

拉低建置門檻,就是為了更多的人可以參與數據管控的概念。

簡單結論:在檢測點的最低要求,確實的檢查/執行單點灰平衡到位,即可符合大部分的需求。

在儀器建置的最低要求,透過CR30的App,可以處理大半以上印刷品的問題。

在往探索最低門檻的路上,軟體邏輯大致不變,硬體上則繼續追尋各種可能,不只限於CR30。

九月 15th, 2022 › Uncategorized › Administrator › no comments ›

New skill

新技能解鎖

感謝同事幫忙開了頭,我現在可以寫Android App 了!雖然語法結構還是很糟,但功能上沒問題!

寫什麼呢?我一直在幫印機師傅寫工具,所以這次寫的,一樣還是印機師傅的工具。

第一個工具是:濃度計。

濃度計是印機師傅最基本的工具,經由濃度的高低,用一維的判斷(相對於Lab的三維判斷)來加減墨鍵以達到控制品質的目的,簡單有効。在紙張與油墨性質穩定的情況下,濃度控制依然是一個有效的工作方法。

工具的組成由一個光譜儀加上Andriod app 組成,光譜儀經由藍牙將資料丟給安卓手機, 然後在安卓手機裡計算出必要的資訊。

數據的呈現主要分三個部分,最下層的是一組CMYK濃度,也就是最傳統的依RGB及V(Visual)濾片測出來的濃度。

中間一層是光譜濃度,相對於已經被規定下來的RGB及V濾片,光譜濃度依據該顏色的光譜峰值找出對應的補色濾片來計算濃度,測量對象不必拘束在CMYK這4個顏色,用在特別色的測量會比傳統濾片好用很多。

以上圖為例,光譜峰值在470 nm,取光譜濃度為1.59,比傳統濾片的1.52數值要高一些,操作的敏銳性也會高一些。我這邊就有師傅在操作CMYK時,也直接取光譜濃度,為的就是有比較敏銳的解析度。

再舉一個光譜濃度的例子:以上圖這個橘色的特別色為例,師傅傳統的做法會在RGBV濾片裡取最高的值作為操作依據,以這個例子,會是以B濾片取得的Y濃度1.34做為依據,師傅在操作時,對判斷濾片取法,有時候也會是一個困擾;這時直接取光譜濃度,反應會更直覺。

再者,如果確定目標樣本與操作樣本是同一支油墨,那也可以確定衹要光譜濃度相同,色彩也會相同。所以,用光譜濃度來操作特別色會是非常有效率的操作方法。

最上一層資訊是色彩的Lab值,一般師傅主要還是以濃度控制為主,比較少去運用Lab值(可能還有師傅到現在都還未建立Lab的概念),這個APP的數據來源是光譜值,既然是光譜值,導出Lab自然不是問題,所以也把Lab呈現上來,讓師傅參考。

這個濃度計的App特別設計了兩欄的格式,可以用來做目標濃度與樣本濃度的比對,不管是CMYK或是特別色的比對,衹要濃度數值跟上,就能達到品質控制的目的。

在一個設定好的系統裡面,濃度還是一個非常有效的控制工具。

第二個工具在同一版面綜合了:Beer’s Law/Best Color、版調/TV、灰平衡工具、SCTV、量版器等等的運用。

這個工具的一個特點是必須由紙張的光譜數據來啟動後續一連串的運算。有了紙張的光譜數據才能做Beer’s Law 色彩/濃度計算。有了紙張的Lab數據,才能提供灰平衡的目標值。要有紙張的濃度數據,才能做平網的版調計算。要有紙張的XYZ值,才能做SCTV的計算。量版器的計算邏輯其實跟SVTV一樣,只是把版底數據當成紙張數據來計算而已。

一、Beer’s Law/Best color 運用,以下圖為例,程式判定樣本在C墨滿版範圍,會自動帶出目標色為Lab 55,-37,-50;樣本濃度實測為1.41,色差2.19;Beer’s Law 預測濃度降到1.32時,色差可以降到1.09。

如果樣本色不是在標準色彩CMYK的判定範圍內,則可以鎖定目標作為特別色的目標值,程式不再自動帶出目標值,而是以鎖定的目標來做為Beer’s Law 的放墨預測。

二、版調/TV 工具, 當程式偵測到樣本為版調範圍時會根據紙張濃度、滿版濃度來計算出版調值。如果是特別色的話,則依据SCTV來計算版調值。

三、灰平衡工具,當程式偵測到樣本為灰平衡範圍時,會依据紙張的ab值,找出灰平衡的目標值。再根據樣本量測值與灰平衡目標值之間的差異來推算出CMY三個墨座的放墨行為。

以下圖為例,依量測數據與目標值比對,取得亮度差點-1.91(太暗),a差為4.01(太偏洋紅),b差為-0.6(還好)。程式的放墨建議為增加1%C墨,降低5%M墨,即可將灰平衡色塊帶到目標值的位置。

這個灰平衡工具會是實現車間單點控制的重要工具,衹要測量一個點,根據灰平衡CMY放墨指令就可以將產品帶到一個大致"不會失誤"的位置。

四、SCTV,如果有鎖定目標,代表要處理特別色,這時版調的計算就會依SCTV規則計算,而不是以濃度為基礎的CMYK版調計算。

五、量版器,量版器的計算邏輯跟SVTV一樣,工作順序是取得版底數據,再取滿版數據,然後才能計算中間階調的部分。比對過Xrite icPlate 2的數據,差距約一個百分比,我認為是堪用的。

以上,這是我寫的第一個安卓APP,主要是師傅的車間工作為主。

第一個工具就是單純的濃度計,比傳統濃度計再加上了光譜濃度的功能,在處理特別色上面會更方便。

兩個欄位的設計,方便用來比較目標數值與樣本數值之間的差距,是一個很好的工作概念。有跟同事討論到要用到8個欄位,也就是4個CMYK目標欄位與4個CMYK樣本欄位,工作上會更一目了然。

第二個工具綜合了Beer’s Law 放墨預測、版調、灰平衡單點控制、SCTV、量版器等。比起濃度計又多了很多控制上的概念。

在引導師傅的時候,基本上還是從濃度計開始,最單純,也具備一定的控制品質。

但要做更細緻的控制的話,還是要到第二個工具的領域。

相對於我一直在寫的i1工具,i1的strip reading 能力是不可取代的,它能快速的、大量的處理色彩樣本的能力,對一個"系統人員"是不可或缺的。

但有時要到車間檢測,還得帶著筆電、帶著i1、之間又掛著一條USB線,比起手機再加一個小小的藍牙光譜儀,方便性差太多了。或許精度差了一些,但我認為是夠用了,簡單幾個點的檢測已足夠評估印刷品質甚或是印機的狀態。

同樣的,這些我為印機師傅寫的工具,印機師傅用來維護他的工作品質,系統人員也用它來更方便、更頻繁的去車間檢驗(釘)印機師傅的操作狀況。

Print by number,在色彩溝通混沌不明的時候,誰掌握的數據,誰就有了話語權。

Tags: Andriod App , density

八月 30th, 2022 › 色彩管理 › Administrator › no comments ›

Compare tool

"數值比對"是管理上一個重要的工具概念,經由數值比對,我們可以知道產品的品質是否已經進步!經由數值比對,我們可以知道設備的表現是否穩定。經由數值比對,我們可以知道產品的品質是否穩定。

公司 ISO 9001 稽核項目裏有一項是要確認色彩量測儀的穩定度。

要檢查量測儀器的穩定度,工作邏輯不外乎這兩個項目:

一組穩定的標準色彩樣本。

一個比對儀器數值與標準色彩數值的程序。

經由這樣的組合操作,色差值越低,表示儀器越穩定。

市面上已經有這樣的商品,在Techkon的系統裏,有一個SpectroCheck的組合,內容為一組8個陶瓷基底的色彩樣本及一個檢測報告程序。

報告內容就只有簡單的有過與沒過的標示,如果沒有通過就是建議送回原廠檢測,倒也是簡單明瞭。

Fig. Techkon SpectroCheck 的陶瓷色樣

Fig. Techkon SpectroCheck 報告。

Xrite系統則有Net Profiler 組合,也是同樣的概念,一樣是陶瓷基底的色彩樣本,然後有形成報告的程序。除此之外,Net Profiler 還能依色差差異將修正程序寫回儀器來改善儀器的精度,這倒是很實用的功能。不過,如果差異太大,一樣還是得送回原廠。

Fig. Nt Profiler 陶瓷色樣

只是,公司的色彩數據一直是用i1來執行,Net Profiler 並沒有支援到i1,所以只能自行發展工作方法,邏輯上還是一樣:要有一組穩定的目標色彩樣本,及一個比對數值的程序。

我們以Kodak Q13 其中的8個色塊做為我們的目標色樣,然後再發展一個比對數值的工作方法。

原先的工作方法是透過Key Wizard將i1數值拉到Excel表格裡面, Excel裡可以簡單做到dEab的運算來達到數值比對的目的。這個Excel表單就足以交待 ISO 9001 中儀器穩定度的稽核項目。

不過Key Wizard這個古老的軟體在現在WIN10已經跑不起來了。在取得i1 SDK後,這個工作自然可以由SDK承接下來,尤其在工作方法雲端化後,數據的運用顯得更靈活,更具多面性。

這個雲端工具追蹤每一個儀器在每一個時間做的測量記錄。可以隨時設定哪一筆記錄作為色彩目標值。也可以隨時改變要比對的目標值。

基本工作邏輯是,當SDK取得一組數據後,系統會依據儀器的序號,自動在資料庫中撈出上一筆被設定為目標的數據做色差比對。

下面這個圖示顯示了序號339xxxx的儀器與上一次的目標值做比對,平均dEab為0.43,平均dE00為0.26。

系統也可以比對不同時間或不同儀器間的數據差異。

Fig. 可隨時更換比對目標,以上圖為例,可以與不同序號的儀器做比對以了解不同儀器間的器差。

Fig. 比對工具也可以用來比對兩部不同儀器間(sn 105xxxx vs 107xxxx)的器差值。

所有儀器的量測行為都會記錄在資料庫裡,以儀器序號做群組(group by sn),可將某一部儀器的工作履歷顯示出來,用以代表該儀器的穩定度。

Fig 以儀器序號群組(group by sn),可將某一部儀器的工作履歷顯示出來,用以代表該儀器的穩定度。

比對數值是在管理上一個很重要的工具與概念,當以雲端資料庫的方式來運作時,所能比較的項目與對象就可以更靈活、更多元。

Compare(比較、比對)就是一個基本的管理概念。在應用方面,可以用來比對儀器的穩定性、可以用來檢測目標樣本的穩定性、可以用來比較乾溼墨的色彩差異丶可以用來比較上膜後的色彩差異、可以用來檢測產品是否符合品質要求….相同的使用邏輯,就看工作是怎樣的的設計與安排,重點是,當這些數據都能由雲端資料庫掌握時,其間的運用就能夠更加豐富,甚或,更加的自動化。

Tags: compare , Q13

八月 8th, 2022 › 色彩管理 , 印刷標準化 › Administrator › no comments ›

A very straightforward softproof system

什麼叫做 “直接了當” 的軟打樣系統?

相對比的是 “Photoshop” 的軟打樣系統。

Photoshop 要怎麼做軟打樣?

設定點很多,最起碼要做這個設定:

Fig. Photoshop 軟打樣設定

在這個設定下,經由EM1工具,我直接在Photoshop用i1去量測顯示器的色彩值。

Fig. EM1 工具經由i1直接量取Photoshop 顯示的色彩值。

Fig. 由數據顯示photoshop的軟打樣具備相當的精確性。

EM1工具顯示此M70色塊數值(60.59,50.81,-6.82)與目標值(61,51,-7)只差0.45de00,這個結果顯示此軟打樣系統的軟硬體設定具備相當的精確性。

但要達到這樣的數值,除了上面提到的設定外,還有至少兩個地方要注意到:

第一個是要在系統裏設定顯示器的icc profile,這樣子Photoshop 才可以根據此profile 來正確的顯示色彩,也就是我們要追求的軟打樣功能。

Fig.在系統裡設定顯示器profile。

第二個是Photoshop裡面的"色彩設定"。

這裡面很多設定會影響到色彩顯示與色彩轉換,我們在第一個設定畫面的"保留CMYK編號"與"模擬紙張顏色"就相當於這裏"轉換選項"–>"方式"裏的"絕對公制色度"。

比較要注意的是,當我們要在photoshop做更精確的軟打樣時,這裏"進階控制"的"去除螢幕色彩飽和度"是不需啟用的。

一般來講,螢幕RGB的飽和度會大於印刷CMYK的飽和度,而photoshop的內定轉換方式是"感應式";在這樣的架構裏,我們會設定"去除螢幕色彩飽和度"10%~20%來讓photoshop的環境比較接近印刷品的預測;不過一旦我們確定要在photoshop上做軟打樣的功能時,就沒有所謂"降低飽和度"這個需求,所以在將photoshop做軟打樣功能時,"去除螢幕色彩飽和度"是不勾選的。

Fig. 做軟打樣時,"去除螢幕色彩飽和度"不勾選。

所以,要在photoshop裡面達到精確的軟打樣功能,除了面板能力要能夠涵蓋印刷CMYK的色域外,還要注意到很多地方的設定。

相對於photoshop的軟打樣設定。我這邊所謂更直接(straitforward)的軟打樣工作方法是:

0.直接在browser上進行,不必啟用任何軟體。

1.選取要打樣的圖像。

2.交代一下這個CMYK圖像的profile及顯示器的profile。

等圖片上傳後就直接在browser呈現軟打樣的効果。

當然,系統顯示一樣要做設定;再來是,此系統直接內定轉換方式為"絕對色度制",不存在其它任何選項。

軟打樣工作網址:http://fredkuo.idv.tw/cc24/proof.php

Fig.在工作網址選取要打樣的圖檔,交代一下圖像的來源profile(CMYK)及上傳顯示器的profile(RGB)。平台會將CMYK圖檔轉換成系統顯示的RGB圖檔以達到軟打樣的効果。

Fig. 等圖片上傳後就直接在browser呈現軟打樣的効果。

除了軟打樣功能,平台也設計了檢驗軟打樣能力的工作方法。經由EM1工具與dp16導具,用最精簡的16個色塊來檢驗系統的軟打樣能力。EM1 工具包可由此取得:https://www.pbn.com.tw/dcounter/

Fig. 用EM1工具配合dp16螢幕導具,直接在顯示器上驗證色彩值。

Fig. 由dp16導具顯示Macbook Pro 面板在C100處差了一些,其餘色彩皆能精確顯示,平均色差為1.05 de00。

此軟打樣系統數據的結果與Photoshop相同,代表使用了相同的色彩轉換邏輯。

跟photoshop軟打樣相比,這個系統直接在browser上面進行,再精簡不過;它是雲端工作方式,在有聯網的地方,就可以進行軟打樣,也就是遠端打樣。遠端打樣這件工作也就是打開Browser而已。

對於面板的驗證,可以經由EM1工具與dp16導具完成。

這幾個工具的整合足以確保軟打樣的品質,工具的發佈與建制也達到最精簡的模式。

經由雲端的工作模式,可以出現這樣子的工作劇本:品牌集團或者供應鏈可以從雲端得知哪些工作站臺是具備軟打樣能力的(比如說分數要在80分以上),並賦予軟打樣簽核的權力,如此,有可能可以進而全面取代實體樣的運作。

這衹是其中的一個劇本,各式各樣的運用,還等待業界的認知。總之,我先把基礎建立下來。

Tags: 軟打樣 , soft proof

七月 17th, 2022 › 色彩管理 , 印刷標準化 › Administrator › no comments ›

SCCA proof module

SCCA 打樣模組

先來簡單交代一下什麼叫做SCCA。

SCCA 是以下英文縮寫:

Substrate-Corrected Colorimetric Aims

字面翻譯:

依被印材料修正的色彩目標值。

我簡單把它叫做"紙白修正" 。

SCCA 定義來自 ISO 13655(2009), Graphic technology — Spectral measurement and colorimetric computation for graphic arts images.

我們一般都說印刷是CMYK四色印刷,但更進一步的觀點是:印刷是除CMYK外還要加上被印材料(紙張)的色彩共同形成的色彩現象,所以更進一步的印刷觀念是“CMYK+紙白” 的5色色彩系統。

在印刷標準化中,不管是Fogra還是G7/CRPC,除了CMYK 4色的色彩被規範外,紙張色彩也是被規範下來的,所以5色印刷的觀點其實一直都在,不過一直要到2009年 ISO 13655 SCCA 正式列入 ISO 文件,這個"第5色"帶來的影響明確的被規範下來,擴大了印刷標準化的應用範圍,對那些不符合“傳統紙白”定義的印刷品一樣有一個規範標準。

這裡簡單兩個例子來說明紙白顏色在印刷標準化的應用。

第一個是相對於Fogra39紙張偏藍的紙張,標準紙白是95,0,-2,測試紙張紙白為94.2,1.2,-5.6,相對偏藍。依標準,C100必須印到 Lab 55,-37,-50,但經由SCCA 紙白修正,這時候C100的標準色值將會修正為54.5,-36.1,-52.8,M100 色彩值則由48,74,-3修正到47.6,74.3,-5…

第二個測試紙張紙白為93.9,0.9,1.3,相對偏黃,這時候C100的標準色值將由55,-37,-50修正為54.3,-36.1,-46.5,M100 色彩值則由48,74,-3修正到47.4,73.9,-1.1…

這樣的修正可以帶來幾個效益。

第一個就是解除了紙張的限制,非標準紙白的紙張印刷一樣可以規範。

第二是視覺的統一性(conformity),就像G7的灰平衡目標值隨著紙張變動,SCCA 則是將整個標準資料集隨著紙張變動,同樣有更好的視覺一致性。

第三是對印刷來講, SCCA 的目標值是更容易操作的。想像一下同樣的印刷放墨行為印在不同紙張上,色外觀因紙白影響會有所改變,而這個改變就是依SCCA所算出來的新目標值。也就是說,同樣的印刷行為,印在非標準紙白的紙張上時,不用去更改原本印機的放墨行為,就可以直接符合SCCA算出來的色彩值。所以,SCCA 的運用對印機行為是更合理的,也是更好操作的。

所以,SCCA是一個更好的操作觀念,是一個更合理的操作行為。

那打樣呢?打樣程序是不是要把SCCA目標值帶進來?

我們現在的打樣就是符合某一個印刷標準,例如Fogra39/51 /CRPC6…。那如果我們今天印在非標準紙張上,打樣的設定是不是要做變更?也就是說,打樣的色彩目標值應該去符合那個SCCA 算出來的色彩標準,而不是官方發佈的標準。

所以,新的印刷作業觀念是:先確定紙張,根據紙白數值來架構後續的色彩管理作業。如果紙白數據與標準紙白差距在3個de00內,則以官方標準做為打樣及印刷的目標。如果紙白差距超過3個de00,則啟動SCCA模式,以SCCA數值做為打樣及印刷的目標。

基於以上需求,平臺發展了一個SCCA打樣程序,只要輸入紙白Lab,即可取得SCCA的icc profile,這個icc profile可以做為數位樣的目標,同時也是顯示器軟打樣的目標。

介紹一下SCCA程序介面:

於此網址輸入紙張Lab值:

http://fredkuo.idv.tw/cmykDe/indexe.php

Fig. 於此網址輸入紙張Lab值

輸入紙白後,目前有6種資料集可用,分別是:Fogra39、Fogra51、Fogra52、CRPC6、CRPC3、CRPC5。可取得單純文字檔資料集,或是直接取icc profile。

Fig. 目前有6種資料集可用,可取得單純文字檔資料集,或是直接取icc profile。

文字檔資料集按CGATS格式產生,可輸入到如i1 profiler 等色彩管理程式來產生icc profile ,計算profile 時,可以在色彩管理程式中自訂參數,如總墨量、黑色寬度、灰色置換……等。所得到的profile就可以用來做為數位打樣的目標及軟打樣的目標。

Fig. 在平臺上取得SCCA 資料集文字檔。

平臺上也可以直接取icc profile,直取icc profile 無法自訂參數,目前總墨量統一訂在300。計算icc profile 時對 server loading 很大,請耐心等候(大概要15秒)。

SCCA數位樣 能夠更正確的模擬印刷色彩,對一些原紙打樣的設備,可以避開紙底的墨點,又維持了色彩的精確度。

Fig. 對一些原紙打樣的設備,SCCA數位樣最直接的優點就是不用模擬紙白,可以避開紙底的墨點,又維持了色彩的精確度。

平臺產生profile後,同一網頁還可直接進行軟打樣。

在同一介面上傳要打樣的CMYK圖檔及顯示器的profile,平臺會依据SCCA CMYK profile及顯示器RGB profile計算出符合此顯示器的RGB圖檔。在browser 就可以直接預測此SCCA的印刷效果。

Fig. 平臺上可以直接取得icc profile。在同一介面上傳圖檔及顯示器profile還可同時達成軟打樣功能。

Fig. 上傳圖檔及顯示器profile後,在Web Browser 即可直接進行軟打樣。

#SCCA

#softproof

#proof

Tags: SCCA , soft proof

六月 19th, 2022 › Fogra , G7 , 印刷標準化 › Administrator › no comments ›

Offset TV notification system……Logic and Practice

平印版調警示系統……邏輯與習作。

這裡回到一個很基本的問題,一個印刷廠的印刷品質到底是誰的責任?誰來負責?

是印機師傅?是廠長?是印前部門主管?是面對客戶的業務?還是總經理?

話說回來,最後一個階段應該是印刷機師傅,是在他手裡操作出來的成果。那這個意思是:印刷品質的好壞,責任在印機師傅的身上?

這個要看怎麼說了。

我説,印機師傅的操作要占到一半。

或者說,有一半的責任不在印機師傅身上。

這兩個講法實質是一樣,但態度不一樣。

無需否定印機師傅在專業上的經驗與能力,他們比我們更有能力、更有經驗,能經由CMY三種色墨的控制,去逼近他們要的顏色。但前題是:要有好的機器狀態、要有好的樣張、要有好的光源。

大部分的師傅還是會依賴視覺做控墨判斷,好的光源、好的樣張會是他們視覺判斷的基礎;而好的機器狀態則是他們控墨操作的基礎。

所以,建立好的光源、好的數位樣、好的機器狀態,關係到師傅能不能達成好的操作。那建立起這一串"好"的系統是誰的責任?

簡單講,印刷品質的好壞印機師傅的操作佔了一半責任,但也就是一半,另一半要依賴系統人員建立起一個好的環境。

另外一個操作邏輯是,在"標準化"的基礎下,收到合格的數據即可,不需依賴視覺判斷。如此,視覺基礎的光源及樣張就可以不必是那麼重要的因素;只要能掌握好機器狀態,師傅就可以達成好的操作。

所以,機器狀況好不好會是印刷品質最重要的關鍵。但可惜的是,師傅通常很少會去注意到自己的機器狀況到底是在什麼樣的位置?到現在還是經常遇到的,當師傅印不到他想要的色彩,很少會去檢視自己機器的狀況有沒有問題,而是叫印前去修圖或修版。

其實用錯誤的CTP版調去補償錯誤的機器版調來達到成正確結果也是一種可以接受工作方法。但問題是,要不要這麼走,是系統人員根據機器數據做出來的一種判斷,而不是師傅依其主觀意識,印不出來就把責任推到印前。

所以,在印機師傅操作機器的過程中,是不是要加入一道機器監測的程序來了解機器狀況?一方面師傅可以知道自己的機器的狀態;另一方面,也可以通知系統人員,在機器狀態不到位時,做適當的介入處置。

影響機器狀態的因素相當多,我在這裡把它簡化到祇有"滿版到位"與"中間調到"位兩個基本因素。CT10這個工具能以最精簡的型態同時呈現滿版與中間調的位置,印刷機師傅可以經由數據很快的判讀機器的狀態。

至於什麼時機要對系統人員發出系統警示?

目前暫定的規則為:

1.當滿版已到位 (de00<3),但TV高於標準5.5%或低於標準5.5%時,則系統在資料庫登錄警示。

2.當TV大致在標準範圍(標準TV±4.5),但主色de00大於5,則系統在資料庫登錄警示。

3.同一印件號下,警示記錄超過若干件則系統發出警示訊息到系統人員帳號 。

實作演練:

Fig. 印機狀態警示示範:當C墨色彩值到位的狀況下(de00 1.17),C50 TV 漲得不夠(少了5.57%) ,網頁顯示系統警示。M座、Y座滿版與TV50同時到位,表示MY兩座狀況良好;K座滿版與TV50都不到位,不列入機器狀態評估。此CT10工具向資料庫登錄C座警示。

同一印件/機臺累計若干警示後,平台會對系統人員發出警示郵件,

Fig. 當同一印件/機臺超過系統警示記錄10次(暫定)則發出訊息給系統人員帳號。內容包括何時發生、哪一個機臺的哪一個色座、及其執行狀況的網頁連結 。

在這裡我大致把邏輯理出來了, 工作方法也(暫時)定下來了。但很大的問題是:這個警示訊息該發給誰?

這裏常常提到所謂的"系統人員",但我很少遇到廠裏有這樣子的人員配置。也許是印前主管,也許是廠長,遇到過有特助這個配置的,這個位置好像還不錯!

這裡的讀者,也許可以談一下,在你們的單位,這個警示訊息該發給誰?

Tags: 印刷標準化,

五月 26th, 2022 › 印刷標準化 › Administrator › no comments ›

scenario of data application

數據應用腳本。

平臺的架構原則是所有的測量行為都會登錄到資料庫裡面。至於數據的應用,我這邊先用幾個工具來舉例,這是我對印刷數據應用的想像,所以先稱之為腳本狀態。

1.工具CT10:

大多數印機師傅的操作觀念多以濃度為主,較少去關注中間調的偏離,但實際影響影像品質的因素確是中間調要大於滿版。CT10的數據模式在同時反映滿版與中間調的位置時,很容易察覺到中間調異常的問題。

Fig .M座滿版濃度已到位,TVI高達9(正常值為±4),顯示M座網點擴張太大,如果此數據型態持續發生,系統將自動發出訊息給管理單位,系統人員需介入處理。

我自己設定的TV警示規則大概是這個樣子:

1.當滿版已到位,但TV高於標準6%或低於標準6%,則系統發出警示。

2.當TV在標準範圍,但主色de大於8,則系統發出警示。

2.工具CT3:印版日常撿查,紀錄印版每日版底、滿版濃度及50%的位置,偏離設定,即發出警示。

3.工具CT21:印版版調每月例行檢查,檢查5%、10%~90%、95%的版調位置,若脫離標準範圍,則發出警示信息,通知系統人員介入。

4.工具CT84:印機版調每月例行檢查,檢查5%、10%~90%、95%的版調位置,若脫離標準範圍,則發出警示信息,通知系統人員介入。

5.CT84印機版調數據比對CT21印版數據

Fig.圖示50%處印機TV值為65.38,屬在標準範圍內,但比對印版50%處為45.76,所以印機端實際擴張為19.62,一樣必須列入印機警示。

如果印刷廠能夠掌握上述數據,並且能夠及時介入解決,印刷品質會出錯的機率就可以降到最低,但普遍看下來很少印刷廠會去做了這些數據的監看。原因大概會是:

1. 經驗式的工作法則,不太會去想這些,憑經驗去操作,印不到就去找印前來修圖或修版。

2. 沒有接觸過這方面的知識,自然就不會去執行。

3. 已經能夠瞭解到這方面的知識,但沒有順手的工具,或是執行起來太麻煩,所以也就不做了,或者是做的頻率非常的低,比如說半年才一次。

當然還有一個有重要的因素:印刷廠的沒有一個責任的歸屬者來負責這些資訊,也就是我說的系統人員。找不到人負責,自然就不會有這方面的執行數據。

在我設計這些工具的概念裡,就是要儘可能的簡化操作程序。以i1 strip reading 的工作方式,即使是樣本數最多的CT84工具,i1 4次掃描下來,花不到一分鐘時間就能夠有結果。

Fig. CT84 印機TV導表,i1 4次掃描下來,1分鐘時間就能夠有結果。

https://www.youtube.com/watch?v=ZX-VVNg3rIM&t=10s

VIDEO

簡便的工具,快速的反應執行結果,應該可以增加印刷廠願意去監看這些數據的意願。

一旦建立起數據監測的機制,經過長期大量的數據收集,這些大數據的分析可以用在幾個方面。

1.控墨指令的優化,以CT10為例,濃度差該轉換為幾格的控墨鍵動作應該可以被關聯出來,印機師傅的控墨動作應該可以越來越順暢,越快的達到目標值。更細緻的印刷機行為如降墨時色彩改變較慢、加墨時色彩改變較快,這些細緻的變化也能夠經由數據分析及機器參數關聯出來。這些關聯出來的參數如果可以回饋到印刷機,最終可形成更優化的自動控制。

2.在印刷機的滿版位置與中間調位置能否同時到位的警示規則上,累積的數據可以將規則定義得更細緻。必要時再關聯到CT21印版數據與CT84印機版調數據,可以更精確的關聯出更換橡皮布的時機,不像現在還是由師傅自己在做判斷。

3.印機放墨指令補償:比對上光、上膜前後的色彩數據差異,可以在印機操作時即加入補償差異,使得上光/上膜後的色彩數據一樣能跟上標準值。同樣的邏輯也可以用在乾墨/溼墨的色彩補償,使得溼墨的操作數據在乾燥後一樣能跟得上標準值。

Fig. 亮面上光,50%TV值增加將近7%,滿版濃度略增。(左 為TV,右為濃度,藍色為上光數據)

Fig. 從ab圖看,亮面上光在滿版位置差異不大,50%處飽和度會加大。(綠色為上光)

4.依印件內容自動判斷濃度優先或是版調/灰平衡優先。

這裡要做一些說明,在一個狀態良好的印刷系統裡,控墨行為沒有所謂濃度優先或版調優先這回事,但實際上是印刷機變數太多,一定會碰到滿版跟中間調無法同時到位的情況,這時候的操作就必須有一個判斷:是要以滿版濃優先還是以中間調優先來處理。

大多數的師傅都會以滿版濃度的觀點來處理,因為這是最直接取得的數據,是最方便的處理方式,但對於以影像為主的印刷品,網點部分佔據絕大多數的印刷面積,這樣的印刷品硬要以濃度為主的觀念去處理,影像部分是會有問題。這時候以版調優先會是比較好的選擇。相對的,對於包裝印刷、或是一些強調色彩鮮豔的宣傳品,滿版或特別色的佔比會大於網點部分,這時候選擇濃度優先會是比較好的選擇。

以上的舉例可以歸納出類似這樣的邏輯規則:

當機器無法滿版與中間調同時到位時,印機操作必須在滿版優先與版調優先做選擇。區分原則大致為:當印刷品的滿版占比大於某一個比例時,則選擇滿版優先,小於某個比例則選擇版調優先。更細緻的區分,可能還是要加入別的參數判斷,或者在不斷的數據學習中達到最優化的規則。

Fig. 依版面滿版佔比決定濃度優先或是版調優先。版面占比資訊可以從CIP3的ppf或者直接掃描影像tif檔取得。

以上,是我對印刷數據運用的部份想法,影像/色彩這種物理現像一但能轉換成數字,我們就可以運用各種物理/數學/統計的工具去處理。要做有効的管理、要自動化,都不能缺少數據。

所以,不管怎麼樣,要能取得數據,才能有將來各種可能性的想像。而且數據要夠多,才足以餵給AI或是Machine learning做更細致的優化。

當用雲的方式來做這種服務的時候,所收到的數據就不再限於單一廠家,而是這個產業,當有越多的數據可以學習的時候,才是這個產業智慧生產的基礎。

Tags: Plate