八月 17th, 2023 › Fogra, G7 › Administrator › no comments ›

自訂印刷規格 :: 曲線

Custom made printing specification :: curve

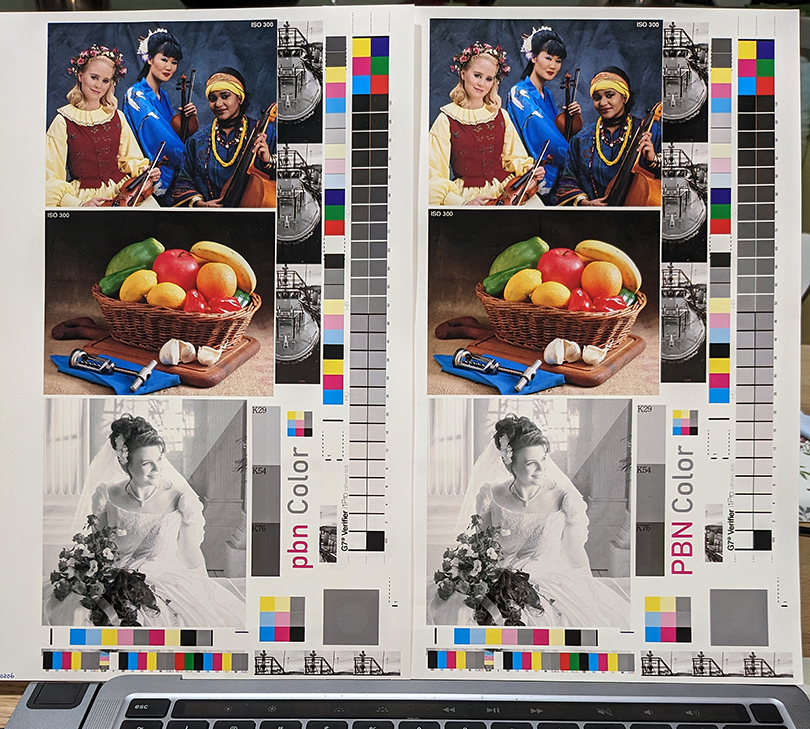

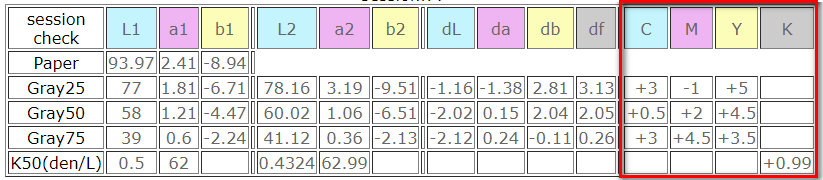

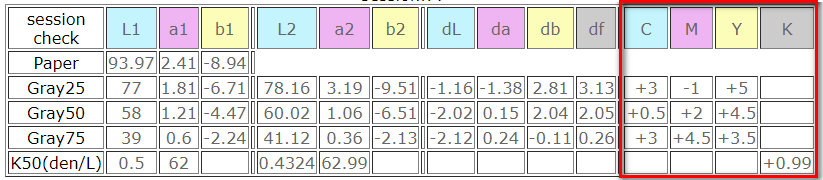

Fig. 自行定義印刷規範。

我常常在説印刷標準化就兩件事:滿版到位與中間調到位。再精簡一點,用灰平衡到位來代表CMY三個頻道中間調到位。

官方的標準,比如說Fogra39、Fogra51、CRPC6… 都有明確的滿版色彩值與版調的規定,所謂標準化,就是讓輸出的數值符合這些規則而已。

這次要來談一下,如果,現有的官方規格 無法符合我們的生產需求,我們要怎麼樣制定自己的生產標準?

再明確一點,單位裡面的模造紙印刷,按說應該依照Fogra47的規格生產,但實際的情況是,依Fogra47去生產的數位樣,在客戶端會被打槍,一個是飽和度不夠,一個是相對的中間調反差不夠,導致整體影像不被客戶接受。

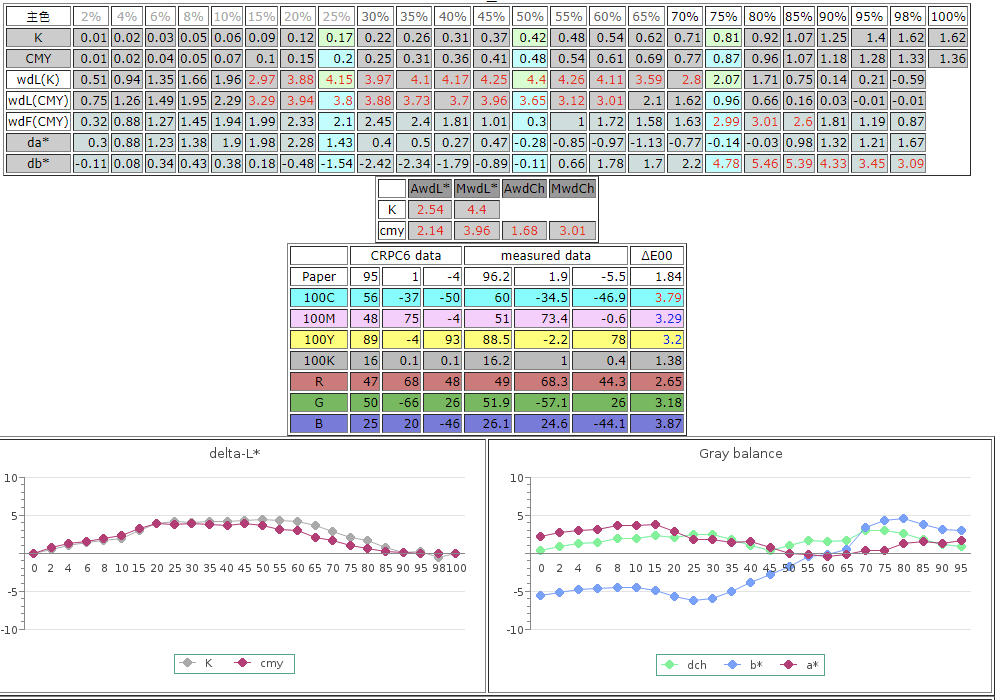

從數據面上來看一下這個現象:總墨量定義,Fogra39 是300-330,Fogra47 是260。中間調定義,Fogra39 CMY 在50%處是14,Fogra47 CMY在50%處是20。紙張白度的定義相同,都是95,0,-2。

取資料集當中CMY 300的L值,Fogra39為23,Fogra47為33。C50MY40的L值,Fogra39為58.04,Fogra47為59.64。

Fig. 取資料集中Paper、CMY300與C50MY40的Lab值。

從數值上看,中間調的L值其實差不多,Fogra47實際上還亮一些,但視覺上Fogra47影像的中間調感覺上反而是比較暗的,主要是因為整體影像的最暗處Fogra39比Fogra47還低了10個L值,導致Fogra47的反差不夠,整體影像就明亮不起來。

Fig. Fogra39 與Fogra47 從最暗處(CMY300)到中間調(C50MY40)的動態範圍(Dynamic Range)。

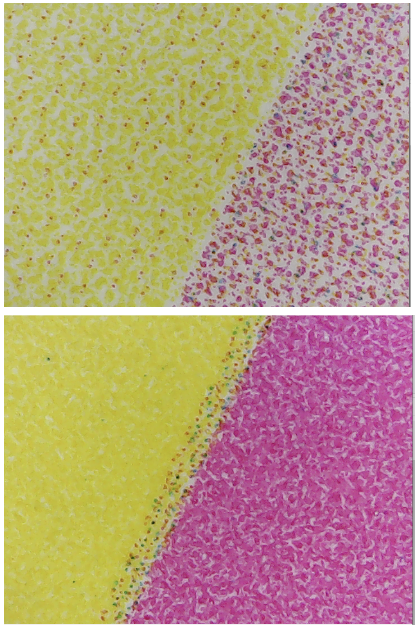

Fig. 左邊為Fogra39的軟打樣模擬,右邊為Fogra47的軟打樣模擬。中間調的L值其實差不多,Fogra47實際上還亮一些,但視覺上Fogra47影像的中間調感覺上反而是比較暗,主要是因為Fogra47的反差不夠。

從軟打樣模擬就大概可以瞭解為什麼Fogra47的數位樣會被打槍, 客戶在做設計稿的時候,從來不會去考慮模造紙的軟打㨾模擬,應該還是以銅版紙的感覺去做稿,這直接導致了官方模造紙的數位樣不被客戶接受。

所以模造紙的生產程序從設計端的設定就是不對的,但設計師還是預期要有好看的效果。

到了我們後端實際生產的時候,照著標準官方程序會被打槍,所以我們要自行設定一個工作程序,一個脫離標準邏輯的工作程序,一個能夠更符合設計師預期的非標準工作程序。

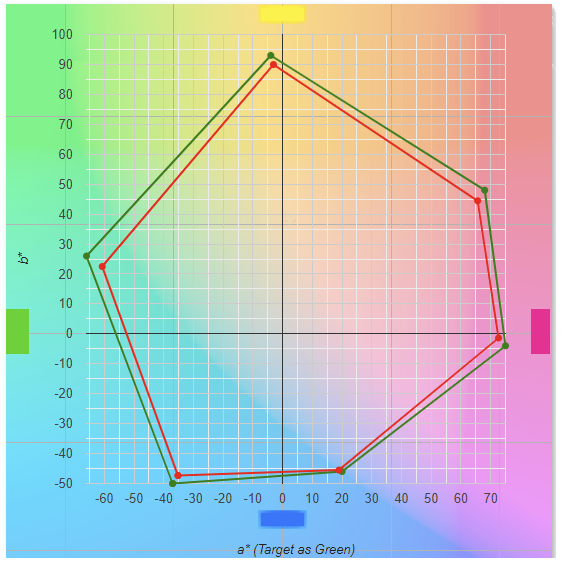

簡單講,這個程序的預期方向是:在色彩上會比Fogra47再飽和一點,調子反差要比Fogra47再高一點,調子的感覺讓它更接近Fogra39。

有了工作方向之後就可以開始執行執行自訂規則的工作。

就像開頭講的,標準化就兩件事:滿版定義與中間調定義。

自定滿版定義的做法倒也單純:比Fogra47再多點飽和度,但不造成乾燥與背印的困擾;這就是一個自行的判斷決定。

至於版調,原則上中間50%的部分要再亮一點,亮到什麼程度自己可以決定;但至於整個版調的數值該如何Follow?這倒是一個問題。

自定義的工作程序大概是這樣子:

-

依上述,自行決定CMYK的濃度值。

-

決定滿濃度後,出不同的版調的版,用相同濃度印刷,再自行挑選認可的版調。

原則上,上述兩個動作做下來,自行定義印刷標準的工作就可以告一段落。

滿版部分沒有問題,某個濃度產生某一個色彩值,就是我們的滿版色彩標準值。

中間調部分有一個比較明確的50%的數值;那25%應該在哪裡?75%應該在哪裡?

我們可以以現在收到的數值為準,但這個數值目前包含了印機的機械變數,我們不希望這些內含機械變數的數值成為我們以後要跟隨的目標值,所以還是需要去找一個獨立的數字規則來做我們跟隨的目標,就像Fogra39 follow A曲線,Fogra47 follow C曲線一樣。

Fig. Fogra 標準版調曲線,Fogra39 走A曲線,Fogra47走C曲線。

在思考這個題目的同時,同事讓我看了這張圖,這不就是答案了嗎!

Fig. 俄羅斯網站 Msartakov 做到ISO 網點擴張近似模擬函式(msartakov approximate ISO dg function)

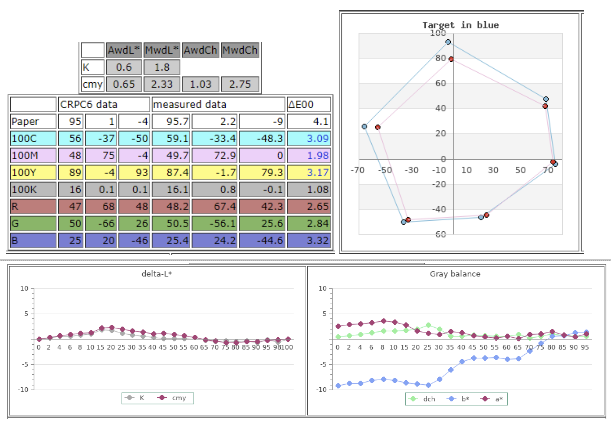

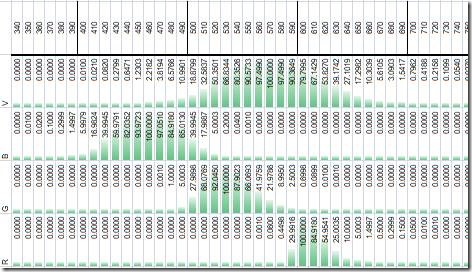

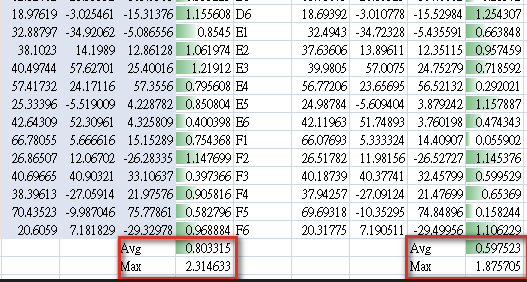

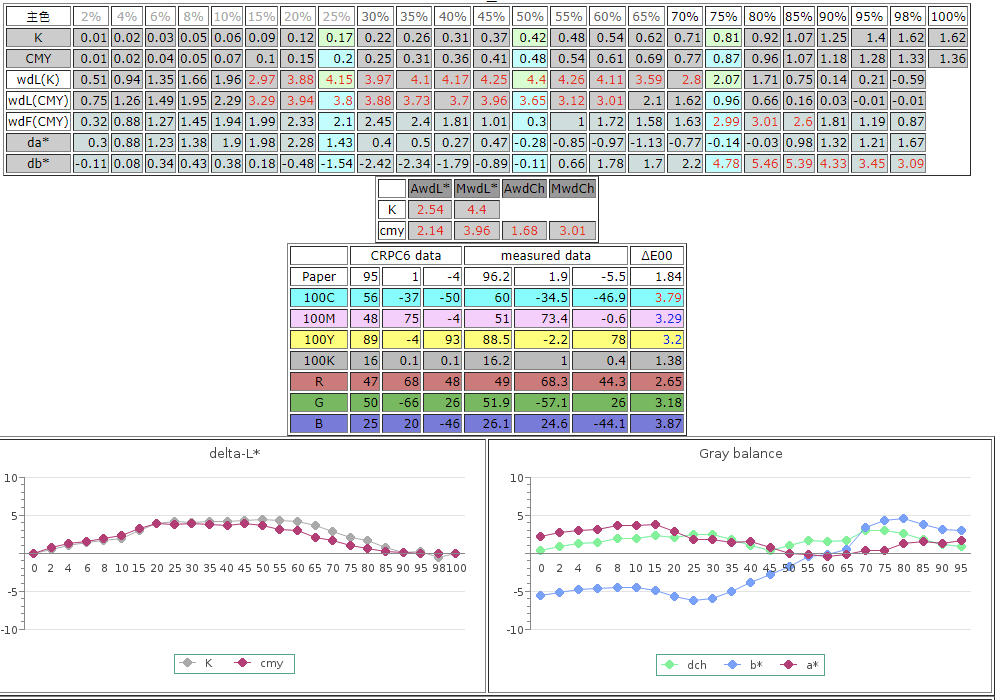

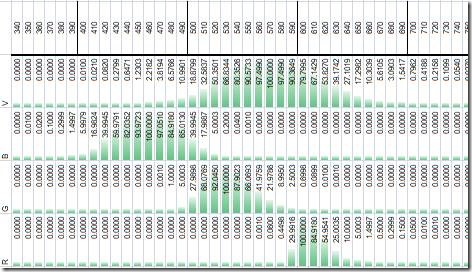

這個網點擴張近似函式能處理50%處擴張10%~35%之間的版調曲線,低於10%或大於35%函式就會產生錯誤。依照這一次的試驗數值,我們在50%會擴大10%左右,函式丟出來的5%階段網點擴張值如下:

Fig. msartakov approximate ISO dg function 丟出來的5%階段網點擴張值

有了這個函式下來,自定印刷規格的工作就很明確了:

-

自行定義滿版濃度/色彩。

-

自行50%處漲幅,依函式定義出其它版調的標準值。

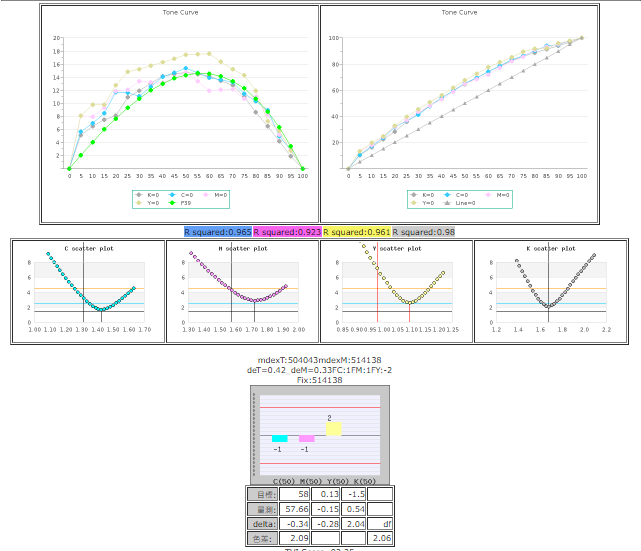

以CT88工具帶入自行定義的標準值,我們的測試樣居然與函式值頗爲吻合;在我從事工具開發的期間,經常遇到這種視覺上的順眼,後面的數字形式也是漂亮的,這裡又是一個例子。

Fig. 我們的測試樣居然與函式值頗爲吻合

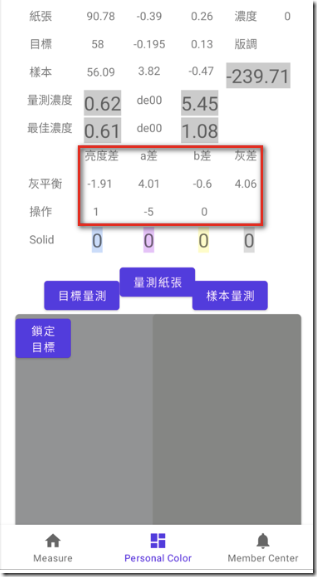

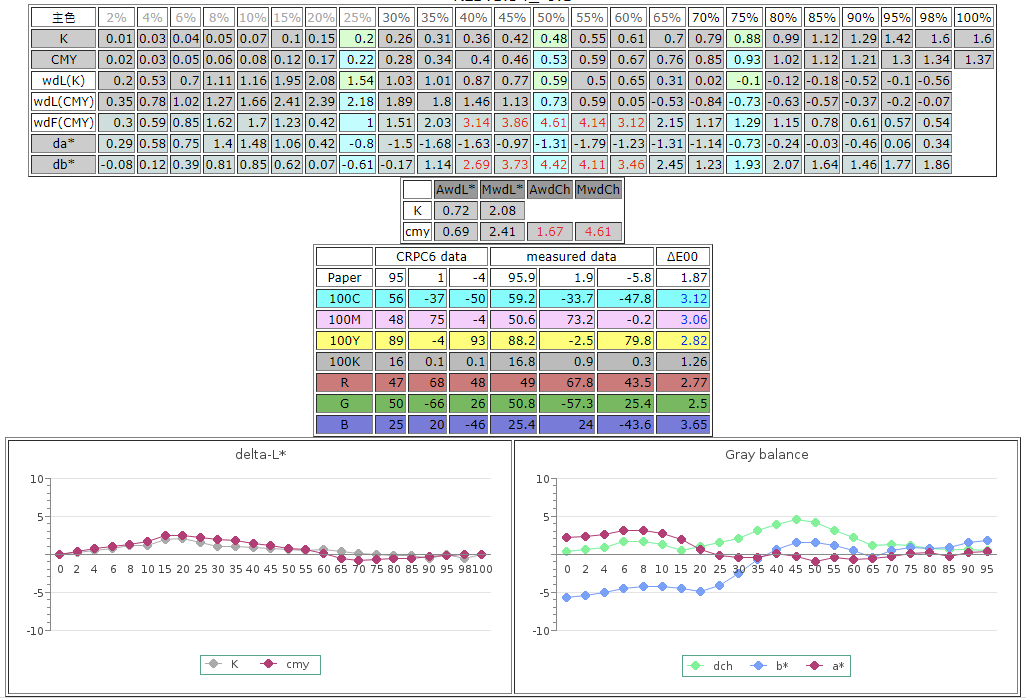

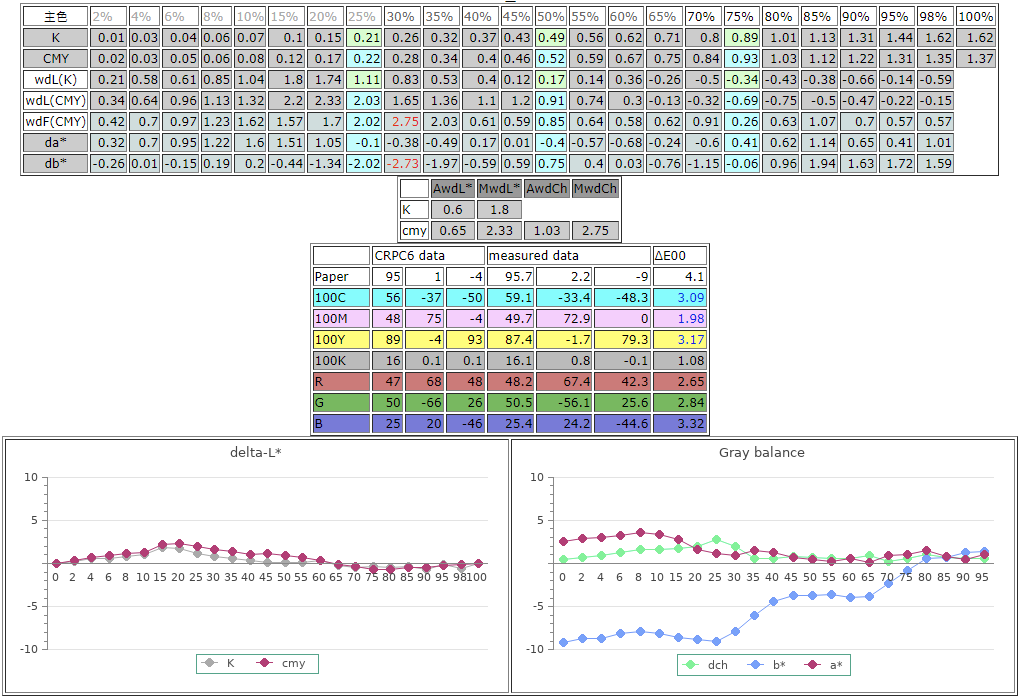

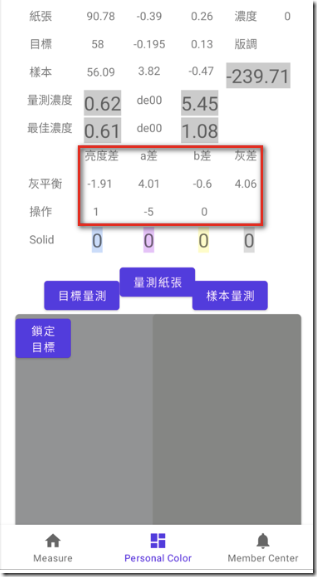

CT25 工具在25%、50%、75%的L目標值相對於Fogra39均往亮部移動,灰目標值一樣依G7規則。

Fig. CT25 工具在25%、50%、75%的L目標值相對於Fogra39均往亮部移動,25% L 值從77到79、50% L 值從58到65、75% L 值從39到46。

以上,我們制定自己的印刷規格;滿版的制定,除了要求更飽和的顏色外,須考慮到乾燥與背印的問題;中間調的制定,再決定50%的落點後,依據msartakov approximate ISO dg function 函式值來確其他網點部位的目標值。

工具上,如CT10、CT25、CT88自然依新的目標值做修定。

然後簡單的問一句:你們單位裡,是由誰來負責印刷版調的檢測與制定?如果能得到一個清楚的名字,那麼你們單位應該就沒有太大問題! 大多的時候,我是沒有答案的。

ps. 這裡的自定數值主要是公司內部的主觀認定,不同的單位,對影像的數值/品質可能會有不同的看法。

#printbynumber

#curve

#customizedSpecification

八月 17th, 2023 › Uncategorized › Administrator › no comments ›

系統人員工具

Tools for System administrator

在2008年底,公司在做Fogra PSO的時候,第一次清楚的感受到印刷的品質是可以完全有數字的依循,一旦工作方向能有清楚的數字依循,經由程式語言去快速的去處理這些數據及其工作意義,就變成一個很重要而且有很有價值的題目,這也是我寫工具程式的開始。

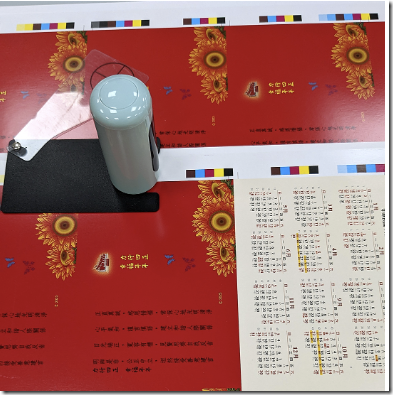

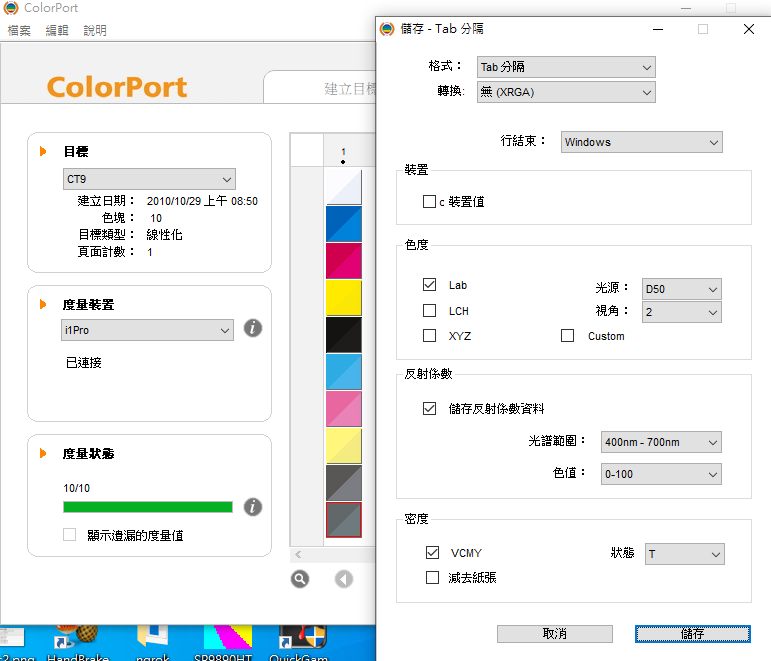

Fig.我的第一個工具,經由Xrite ColorPort 取得數據後,交由Excel Macro來處理Fogra PSO 的主色色差與版調差。因為這個工具,我們得以在稽核PSO的當下可以及時修正一個色版的錯誤而順利的取得PSO證書。

我的第一個工具程式就是經由Xrite ColorPort 取得數據後,交由Excel Macro來處理Fogra PSO 的主色色差與版調差。工具一旦形成,監看的力道就加強了許多。也因為這個工具,我們得以在稽核PSO的當下可以及時修正一個色版的錯誤而順利的取得PSO證書,而且分數還不差。

十幾年前做的東西跟現在其實沒有什麼不一樣:依數字來控制印刷品質,最多就是加個灰平衡來處理G7。

把印刷品質照顧好的邏輯其實都是一樣:把滿版(Solid)的色彩品質照顧好、把中間調(TV Tone Value)照顧好、再多加一個把灰平衡照顧好,就這樣子而已!

工具一直在演化,如前述,要處理的問題其實沒有太多不同,但計算的思考邏輯與能夠運用的資源跟先前相比,其實有很大的不同,或者說是有很大的進步。

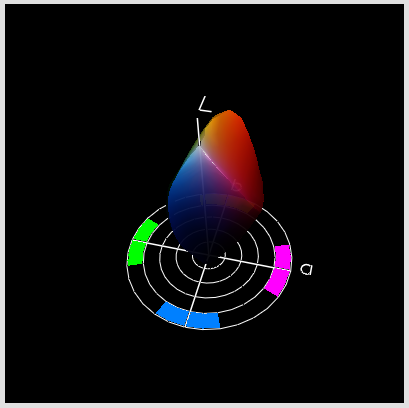

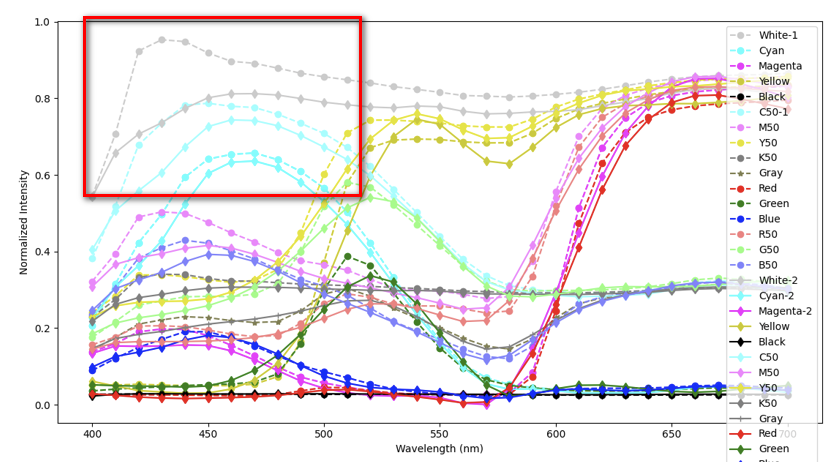

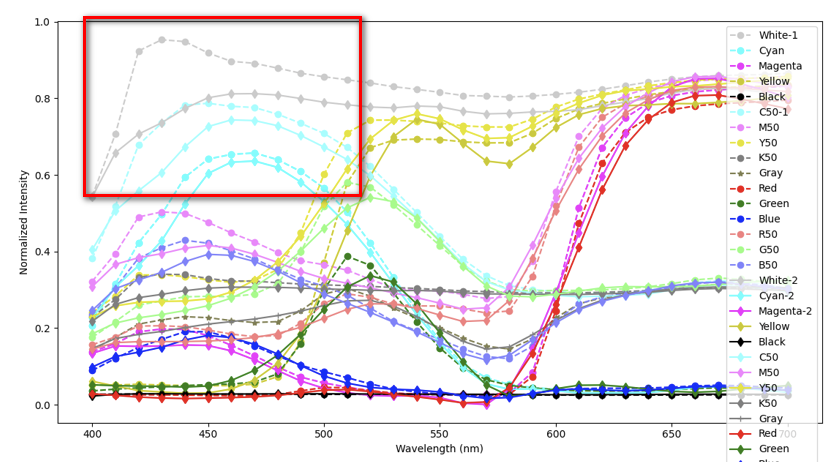

第一個不同是現在是以光譜的概念來處理題目。有別於一開始只能依賴ColorPort導出的Lab與濃度值來處理色彩值與版調值;光譜的運算能力能處理更寬廣的問題,比如可以透過Beer’s Law去預測最佳的色度/濃度落點、在印特別色時,可以用光譜濃度的概念去更有效率的決定特別色的放墨濃度、或是在相似Lab值的K50與C50MY40的灰色塊中分辨出誰是灰?誰是K?甚至可以用SCTV的公式把光譜儀當成印版的量版器……,這些能力光靠Lab數據是算不出來的,要到光譜的層面才能處理。

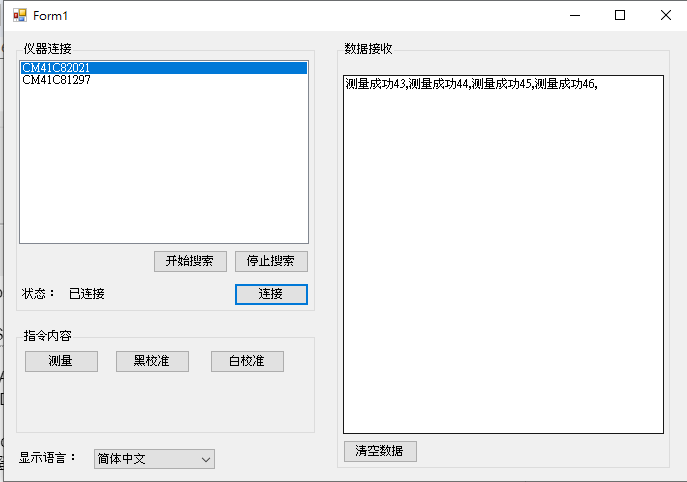

再來就是取得SDK後,數據的讀取動線更加順暢,這使得操作上更加精簡,也更有效率。

然後這裡要來闡述一下,我寫的工具是誰來使用?或者是誰來執行?誰來操作?

從我的第一個工具來看,要在很短的時間知道滿版的色彩對不對?5%~95%的版調值對不對?很明顯,它不是給印刷機師傅操作的工具,它比較是給系統人員操作的工具。

對印機師傅而言,在操作的當下,他能做的,大致上就是加墨減墨而已。整體版調對不對?師傅是顧不上的。

因此,在我的工具設定裏,主要是由系統人員經由多方面的數據,建立一個良好的印刷系統交由師傅操作,師傅衹要用簡單的加減墨操作,就可以達成印刷規範的品質。

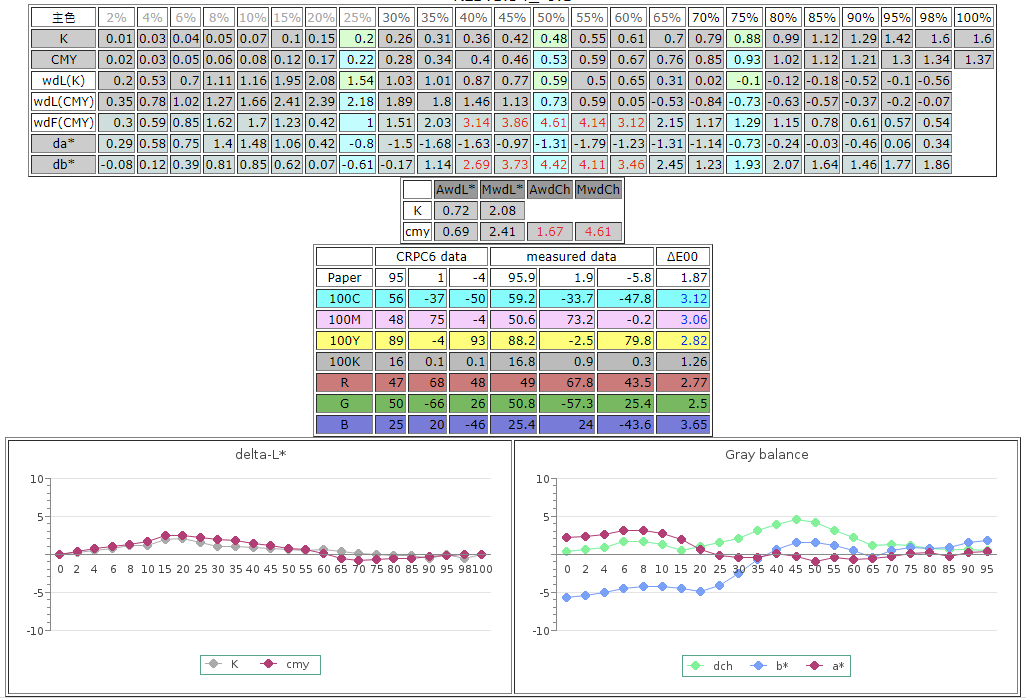

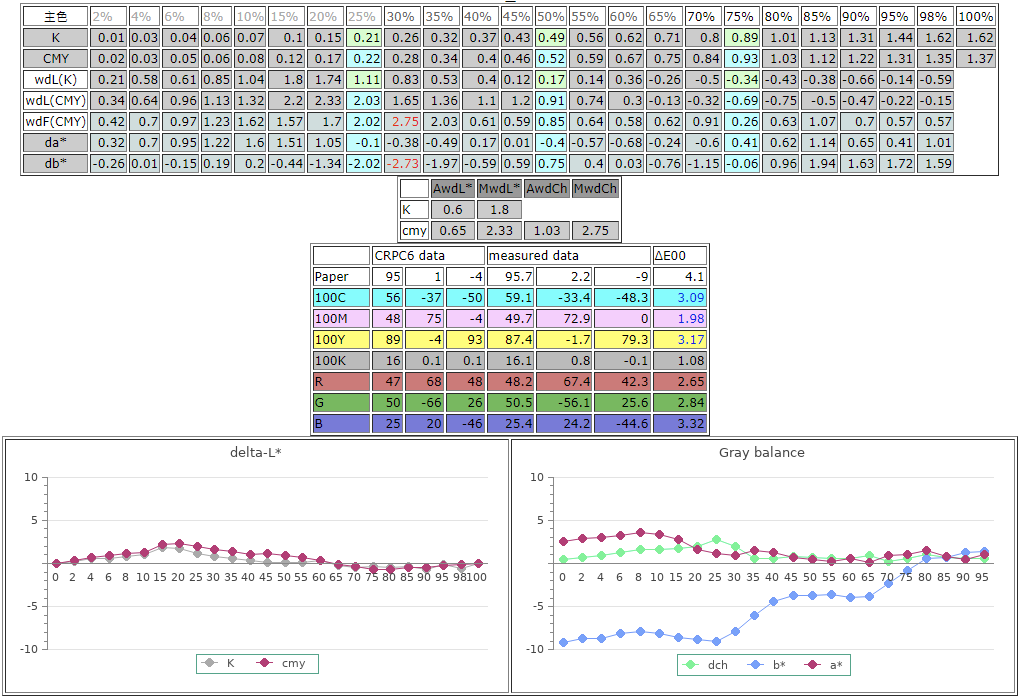

於是,我的工具,在公司系統人員的要求下,分成兩塊,一塊是給印機師傅操作、一塊是給系統人員操作,印機師傅那一塊,內容儘量簡潔,基本上呈現濃度值再加上版調值就可以了。系統人員這塊,就看系統人員想要掌握多少資訊?印機版調、印版版調(SCTV)、灰平衡修正,紙白俢正(SCCA)、數位樣狀態、軟打樣狀態、光源狀態、特別色操作、油墨品質管理、乾溼墨比較、上光/上膜數據比對補償、標準規範切換、自定標準值……但看系統人員想要掌握多少系統訊息。

若想繼續延伸,如色彩資訊與硬體參數的關聯:滾筒壓力、橡皮布壓力、硬度、水槽液電解度及pH值……。系統人員如果願意去掌握這些資訊,願意去瞭解這些數據之間的關聯,都可以把它加入系統人員這一塊。

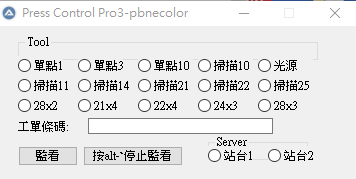

Fig. 印機師傅工具,裡面祇有簡單的選項。

Fig. 印機師傅工具,只呈現濃度值及版調值。

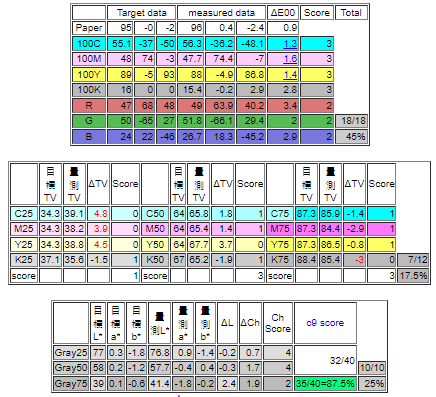

Fig. 系統人員工具,這就看系統人員願意去掌握多少系統資訊。

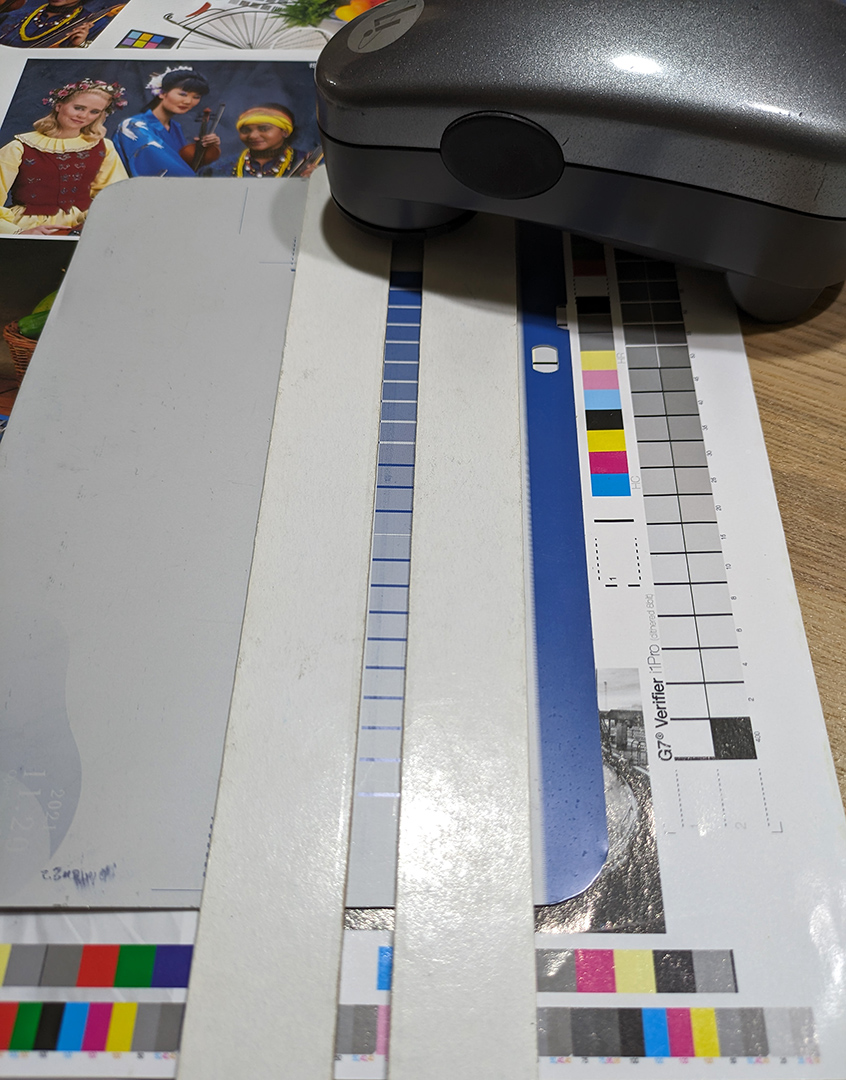

Fig. 一張A4裡面幾個簡單的導具已經足夠系統人員去掌握印刷系統的狀態。要取得Fogra PSO 或Idealliance G7,這裡面的導具已經足以實現。

這裡再多說明一下系統人員工具的內容:

-

CT10,這是一個能最快速的知道系統狀態的工具,可以很快的知道滿版色對不對?也可以很快的知道怎麼樣去調整滿版色的濃度才能達到最好的色彩值。這裡也可以很快知道四座色墨網點擴張的狀態對不對?再來就是,可以很快的知道灰平衡對不對?如果不對,也能提供清楚的調整方向。

Fig. 可以很快的知道滿版色對不對?四座色墨網點擴張的狀態對不對?灰平衡對不對?

這個導具照說應該可以交給印機師傅使用,就我手邊的單位,會去使用的師傅還是偏少,但用上了就不會再回頭用單點,效能上差太多了。

Fig. CT10 的進化,上圖是舊版,下圖是新版。新版確保相臨色差在de20以上,這樣的導具在Strip Reading 可以不必經由斑馬線導尺。控墨臺上少一件東西,就是對師傅操作的多一份友善。

-

CT22,主要是用來讀取版調,印機版調或印版版調都可以讀取。印刷版調的結果是印版版調與印機版調共同堆積出來的,是有必要兩邊的數據都必須掌握到。

Fig. 以i1讀取印版版調

Fig. CT22 版調工具,印版版調或印機版調皆可讀取。

-

CT25,CT10 再加入RGB及25%與75%的階調及灰平衡,gmi及中國C9也是用同様的組合來做評分。我的工具除了評分之外,再加入三點(25%,50%,75%)灰平衡修正,這個三點曲線修正,已具備G7 grayscale的能力,配合適合的紙張與放墨,G7 Targeted 一樣能到位。

Fig. CT25 工具

Fig. CT25評分工具。

Fig. CT25 三點灰階修正工具。

Fig.三點灰階修正有多種工作方式,其中之一為photoshop acv 曲綫修正,只要將acv應用到圖檔,再次輸出即可將該影像帶入Grayscale 範圍。

-

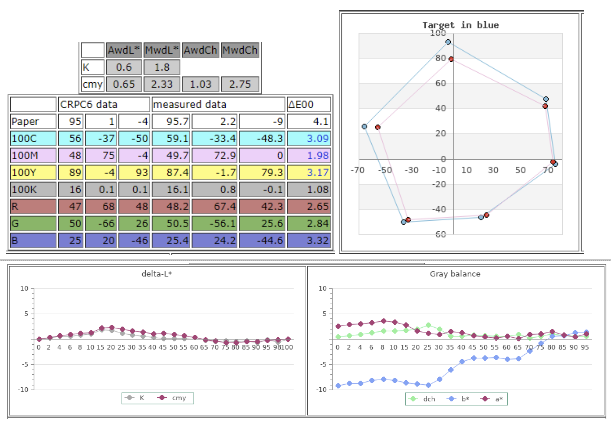

CT88(4×22),這個工具讓系統人員很快的瞭解到4個色座的版調狀況,相對之前的CT10、CT25,這裡以5%的精度去觀察版調的變化,在這裡可以掌握最完整的版調變化,對公司來講,一個月應該至少看一次這個圖表,aq確認機器狀況都有在正確的位置。

Fig. 這個CT88(4×22)是從CT84(4×21)演化而來,在原本5%的基礎上,加入了2%的取樣點,用來評估印版能否表現最小的網點。再犧牲了Y40的樣本點,塞入了C50MY40灰平衡參考點,讓CT88的評估性能更加完整。

Fig. CT88提供最完整的版調觀察。

-

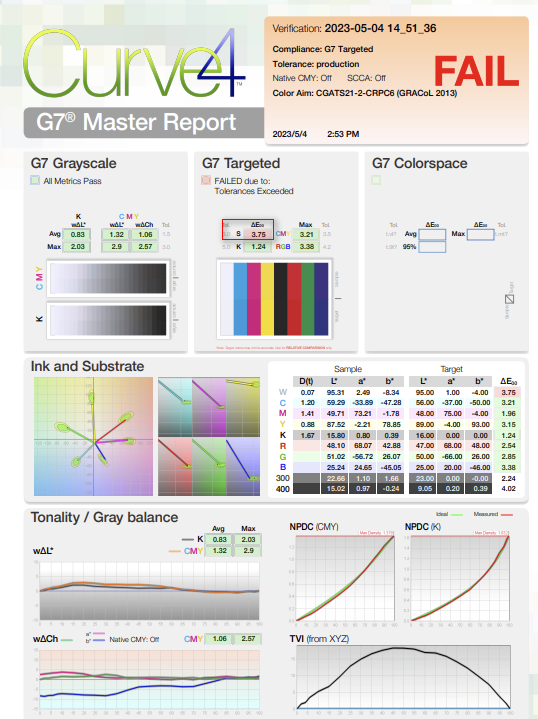

CT56(2×28),基本上與Curve4 G7 Verifier一模一樣,衹是用自己的程式碼把它實現一遍。

Fig. CT56(2×28)導具,它就是G7 Verifier。

Fig. CT56(2×28),基本上與Curve4 G7 Verifier一模一樣,但多加3點灰階修正功能。

以上,先介紹了5個系統人員區塊的工具。系統人員該去瞭解的事物應不止於上述5個功能,但如果能理解並能去操作上述的5種功能,基本上,公司 對於印刷品質的掌握應該都有80分以上了。

能對印刷品產生變數的地方非常的多,實施印刷標準化,衹是建立一個好的基礎去應對各式各樣的問題。

這裡舉一個例子來說明印刷品一旦脫離標準狀況,它帶來了什麼樣的問題,以及我們怎麼去應對處理?

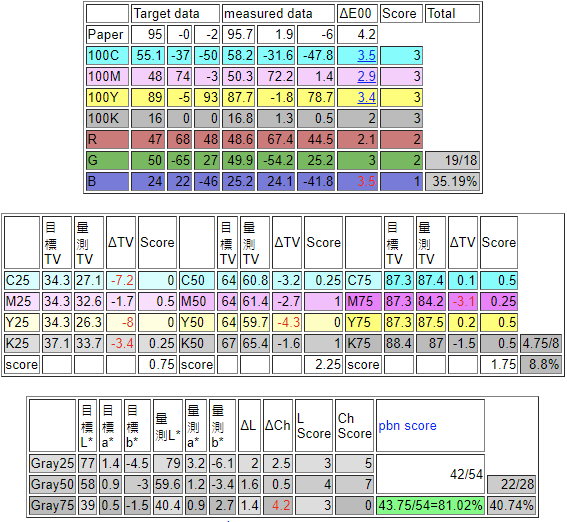

我們以CRPC6出某一包裝的數位樣,但實際印刷的白卡與CRPC6的紙白差了4個de00以上(較黃),這導致師傅在印刷時無法跟上數位樣。

系統人員介入的方式是:做出一個以白卡修正的SCCA資料集,以此產生profile做為數位樣的目標值,師傅跟著新的數位樣操作就沒有問題了。

工具的運作概念是:在系統工具輸入紙白Lab,系統會丟出一個SCCA修正過的icc profile。系統人員將新的profile導入rip作為目標值,新的數位樣師傅就很好跟了。

Fig. 以CRPC6出某一包裝的數位樣,但實際印刷的白卡與CRPC6的紙白差了4個de00以上(較黃),這導致師傅在印刷時無法跟上數位樣。

再丟一個脫離標準化的例子,客戶看樣時只在意臉龐的膚色是不是她心裡要的那個樣子!對產品主色系色差(橘色)倒是沒那麼在意,那也就這樣子吧!

Fig. 客戶看樣時只在意臉龐的膚色是不是她心裡要的那個樣子!對產品主色系色差(橘色)倒是沒那麼在意。

印刷標準化是建立一個好的基礎,並不代表能夠解決所有的問題;重要的是,這個好的基礎,可以幫助更快處理遇到的問題。

數據工具的使用不只是在維持品質,更重要的是以數據來找出問題,並且能以數據去解決問題。

#printbynumber

七月 5th, 2023 › 色彩管理 › Administrator › no comments ›

The application of the phone colorimeter: printer profiling

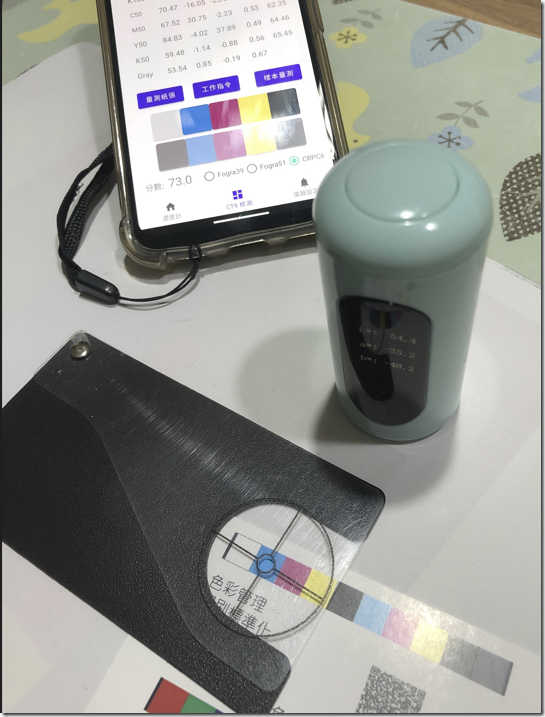

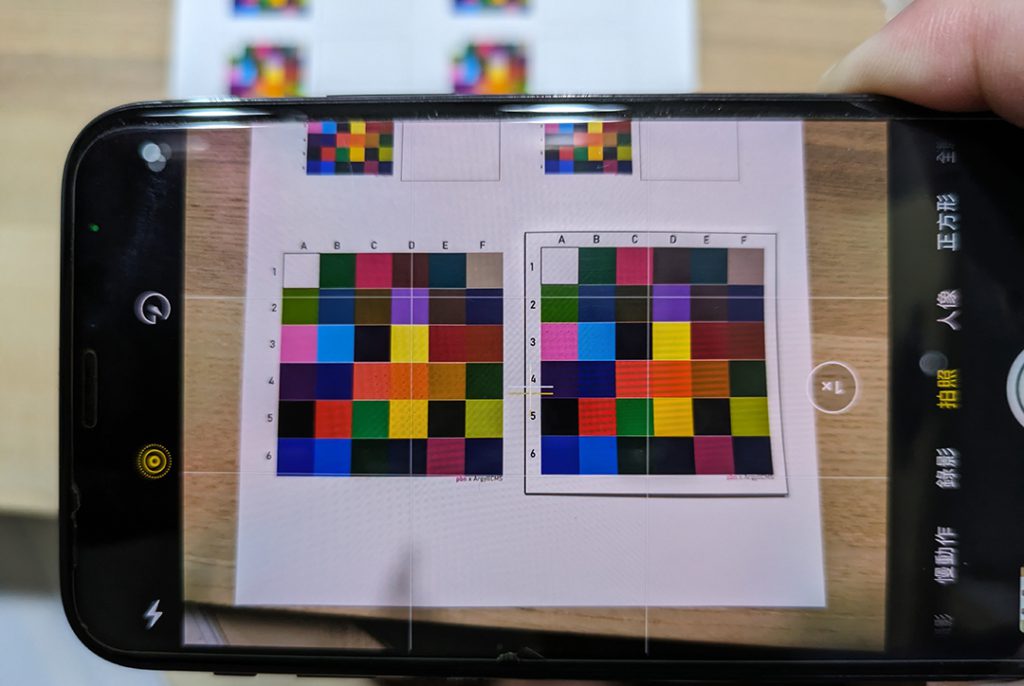

繼上篇將手機作為色度計,這次來探討一個應用:用手機來做printer profile。

工作程序/邏輯

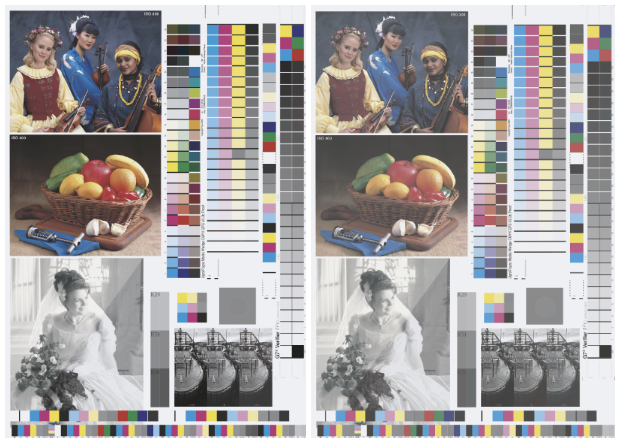

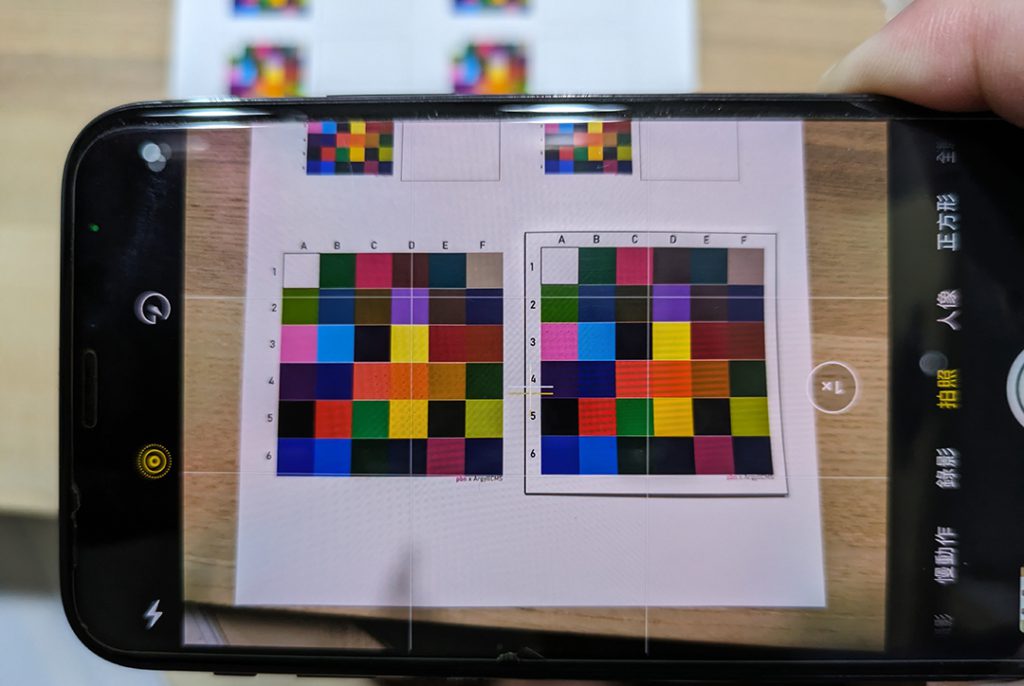

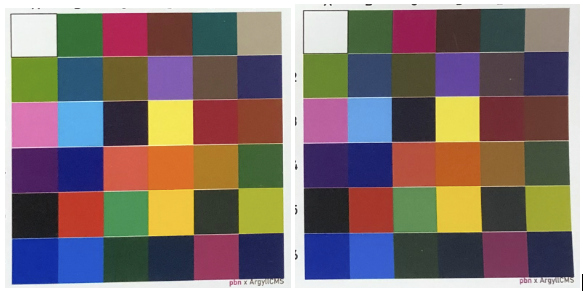

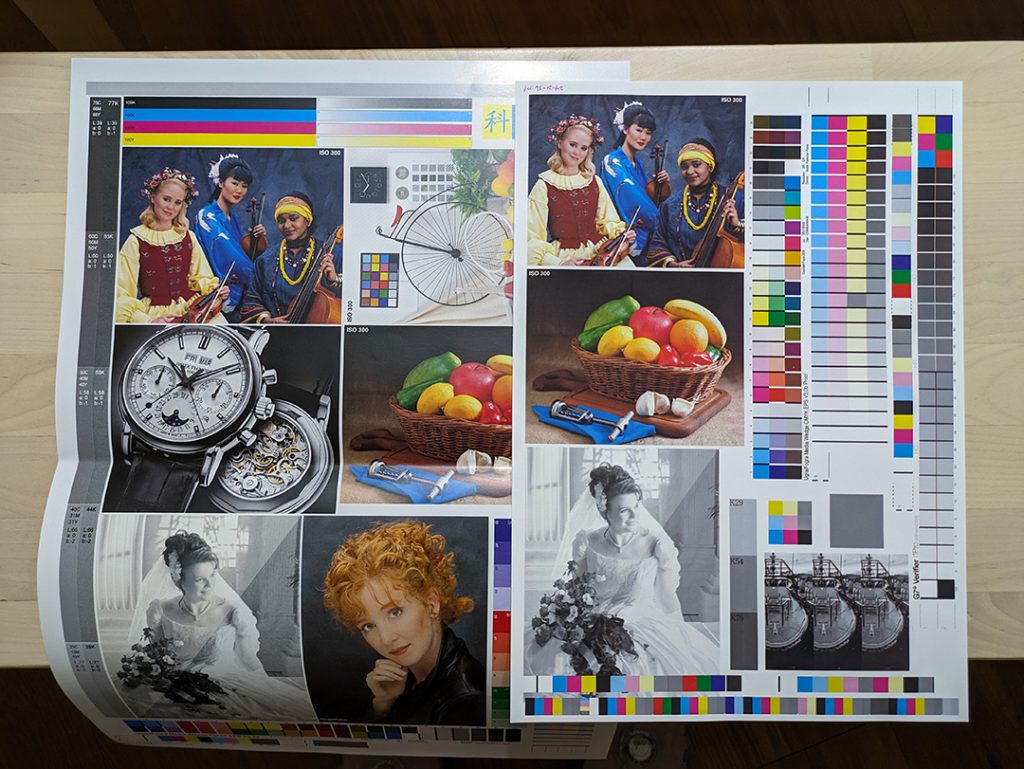

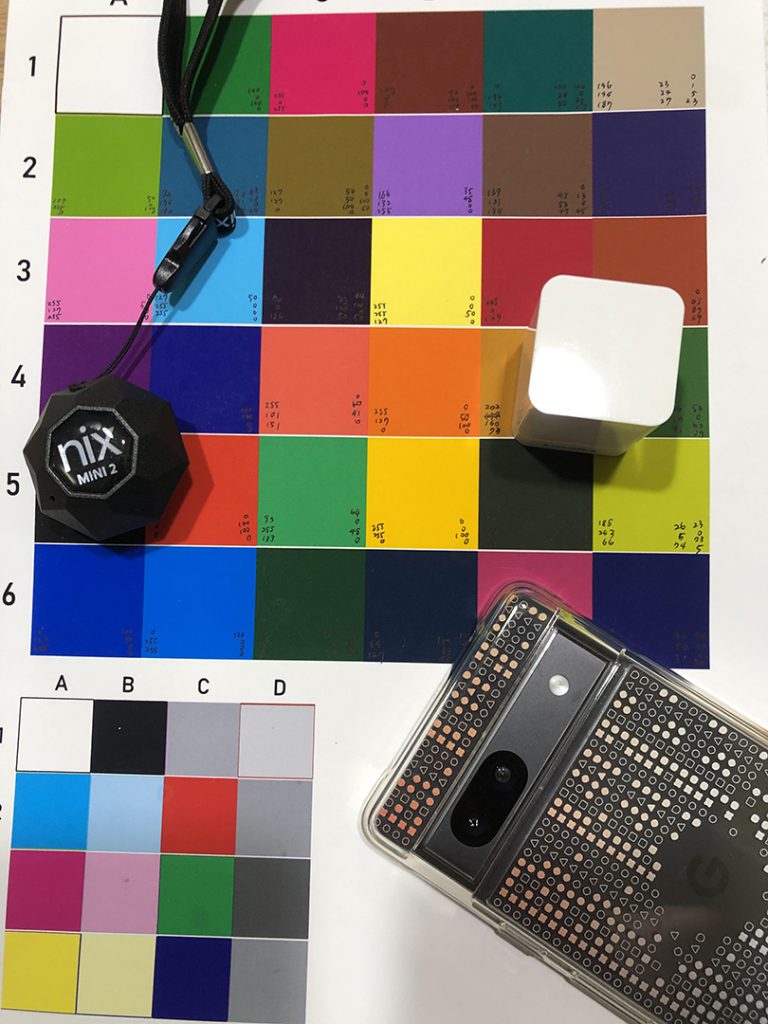

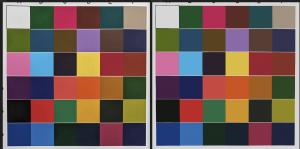

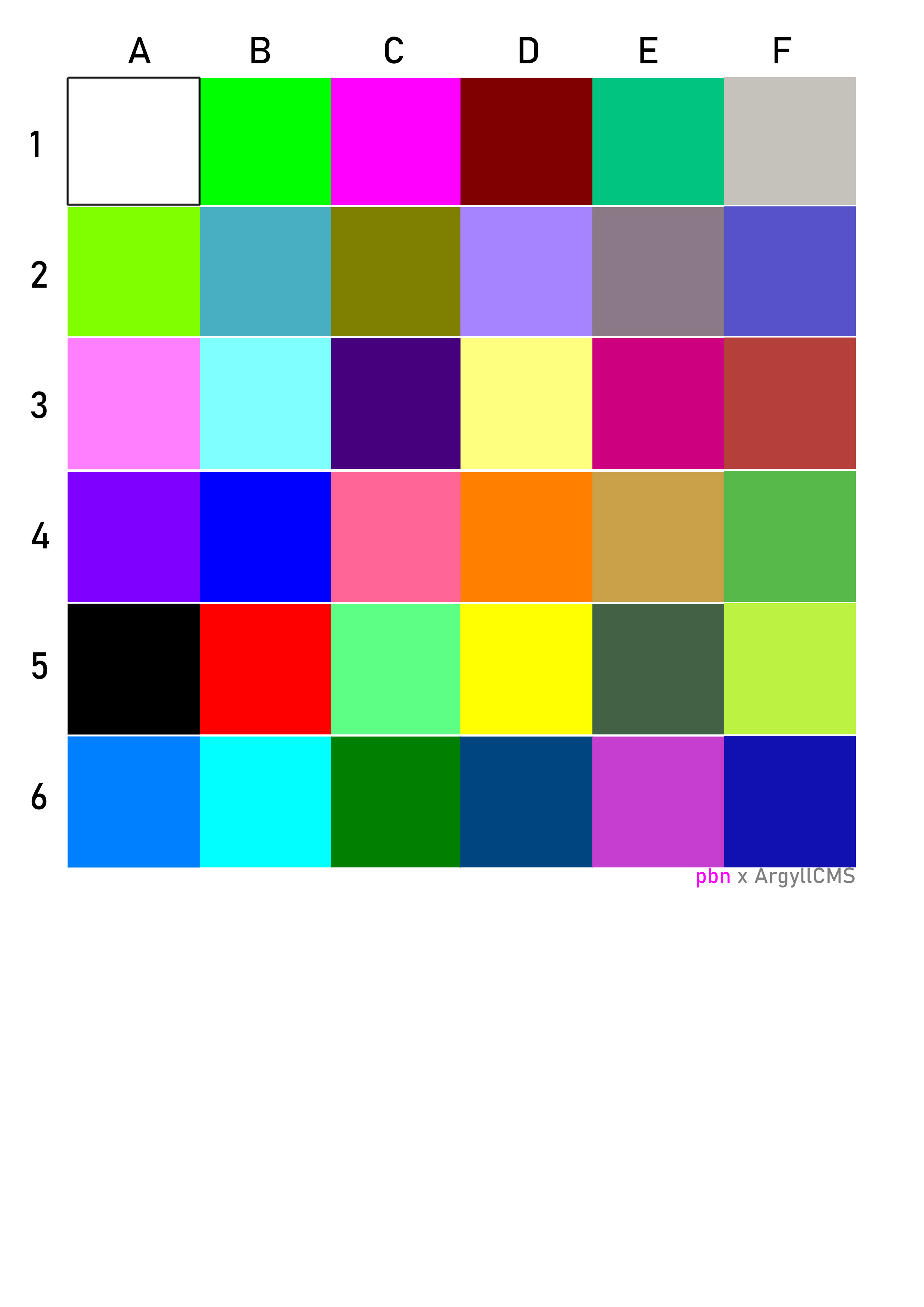

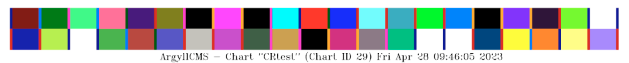

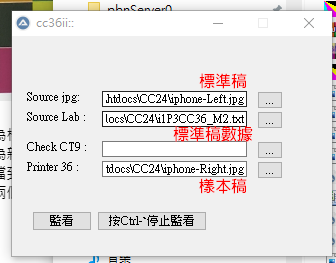

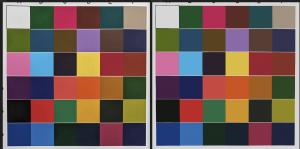

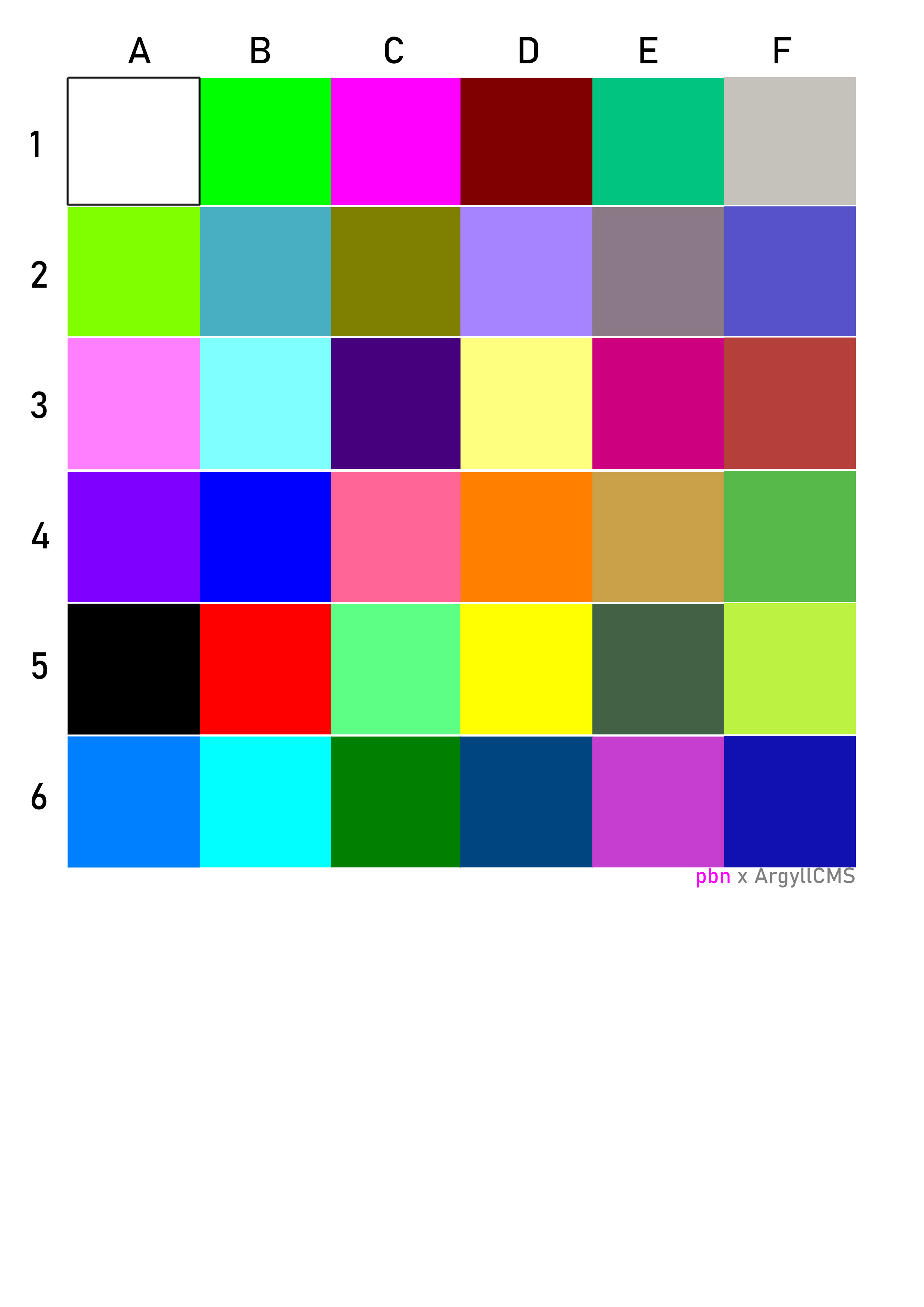

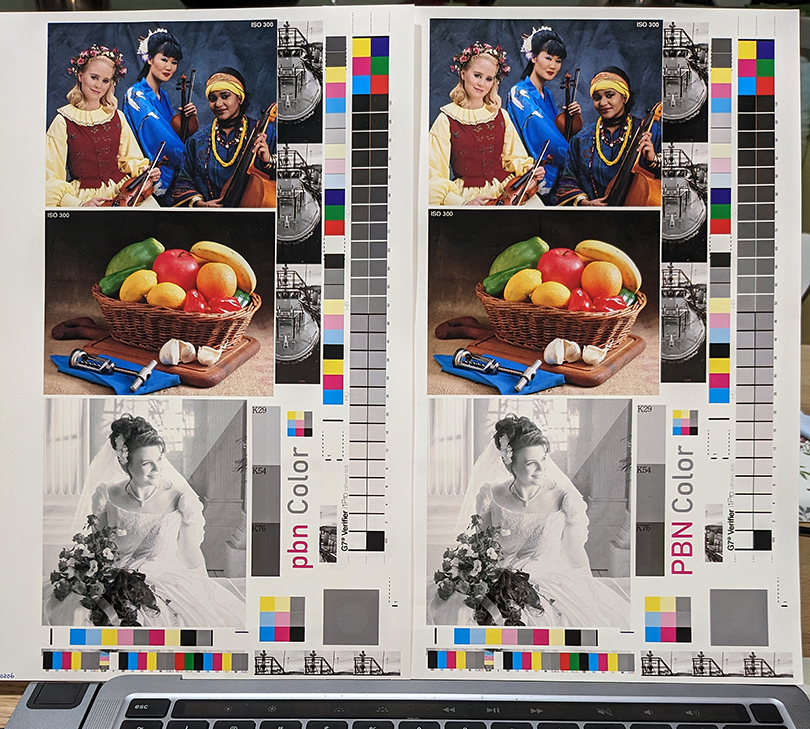

- 用手機拍攝導具。左邊為標準稿,36個Lab值已由i1Pro3量取,以CGATS 文字檔格式儲存。右邊為新的印表機印出來的導具,剪下來放在標準導具旁邊。拍攝時注意一下不要被影子擋到。

- 先手動裁切左邊與右邊兩個圖檔,左邊為標準稿,右邊為樣本稿。

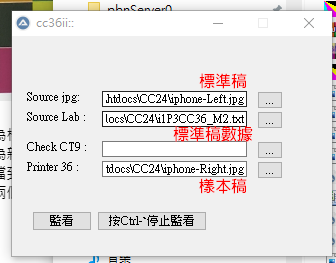

- 開啟程式,分別調入標圖稿、標準稿數據及樣本稿。

- 啟動程式。整個程式運作可參考此影片

https://www.facebook.com/reel/2098081573924303

https://youtu.be/pX5Wrg1OnwY

程式內容動作說明

- 計算標準圖稿6×6中心位置,取3×3 pixel RGB 平均值,這裏會經過36個程序,把這36個位置的RGB值找出來。

- 取完36組RGB後合併標準稿Lab數據爲CGATS格式以供ArgyllCMS計算使用。

- 調出ArgyllCMS 指令,開始計算 camera profile

- 程式會接著計算camera profile 精度。本次示範profile精度為0.45de00(36組de00平均值)。

- 接著開始處理 printer profile,同上述邏輯,計算右邊樣本圖稿6×6中心位置,取3×3 pixel RGB 平均值。

- 取得的36組RGB值,透過已生成的camera profile 可取得36組Lab

- 將此36組Lab關聯到印表機導具的36組RGB定義即可由ArgyllCMS產生 RGB printer profile.

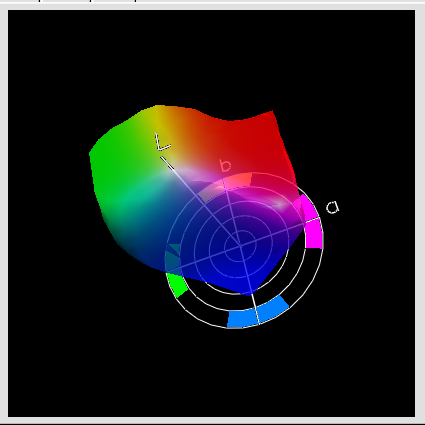

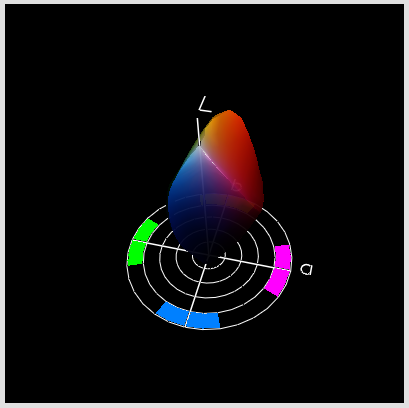

Fig. phone colorimeter Camera profile

Fig.phone colorimeter Printer profile

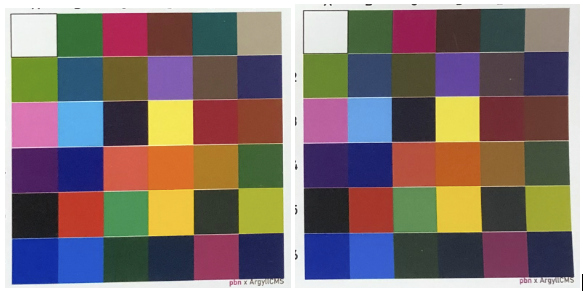

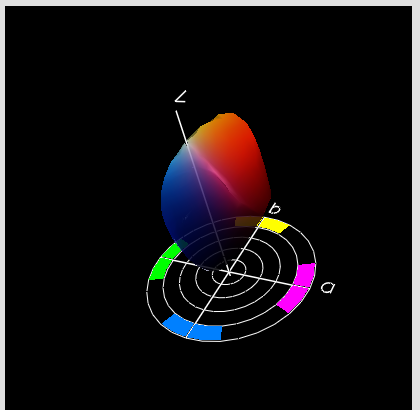

Fig. phone colorimeter 產生的printer profile也可以有不錯的效果。左邊為生產單位在用的數位樣,右邊為phone camera得出來的是數位樣,在色彩及調子上沒有差太多,數據我就不po了,外觀是還不錯的,就是,有被管理過的樣子。

====================================================================

這衹是我手邊眾多想去探索的題目的其中一個。用手邊最簡單的設備,將色彩現象變成數字,然後再去進行操作與管理。以這個案例而言,確實有達到我預期的效果。

這個案例的基本邏輯是:手邊先具備標準稿及其數據。所要處理的色彩題目可以透過參照標準稿的相對反應來取得其色彩數值,進而達成以數字去處理色彩的目的。

數字精度當然還不是那麼好,但起碼用數字的方式來操作色彩的目的是達成了。

要形成一個APP還有段距離,但基本工作邏輯沒問題,也確實有達到效果。

依此邏輯看看能發展到什麼程度?想像以後衹要身邊帶著標準稿,就可以去操作一些色彩的題目!比如說用手機去判定印刷品的色彩品質好不好?用手機去判定顯示器的色彩品質好不好?題目先想著,什麼時候要去處理這些題目就再說了!

七月 5th, 2023 › 色彩管理 › Administrator › no comments ›

Phone camera as colorimeter?

我一直在說,在色彩的工作上需要一個儀器將色彩這個現象變成數字,而這個所謂的儀器,最低階的架構會是什麼樣呢?

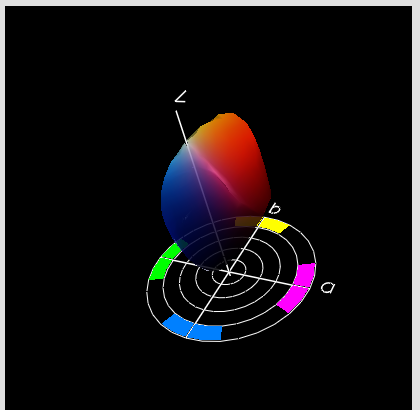

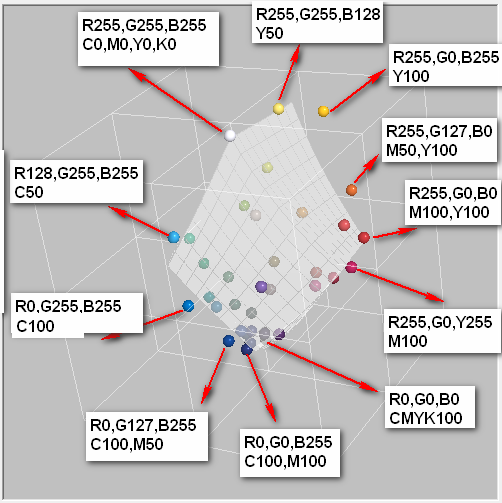

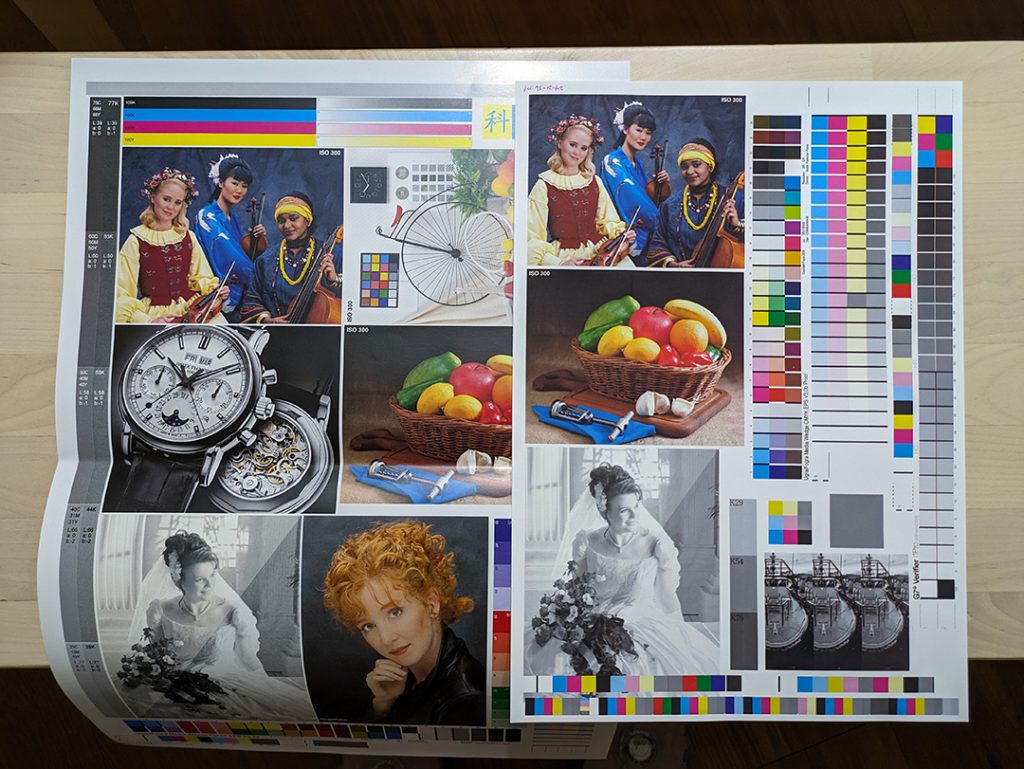

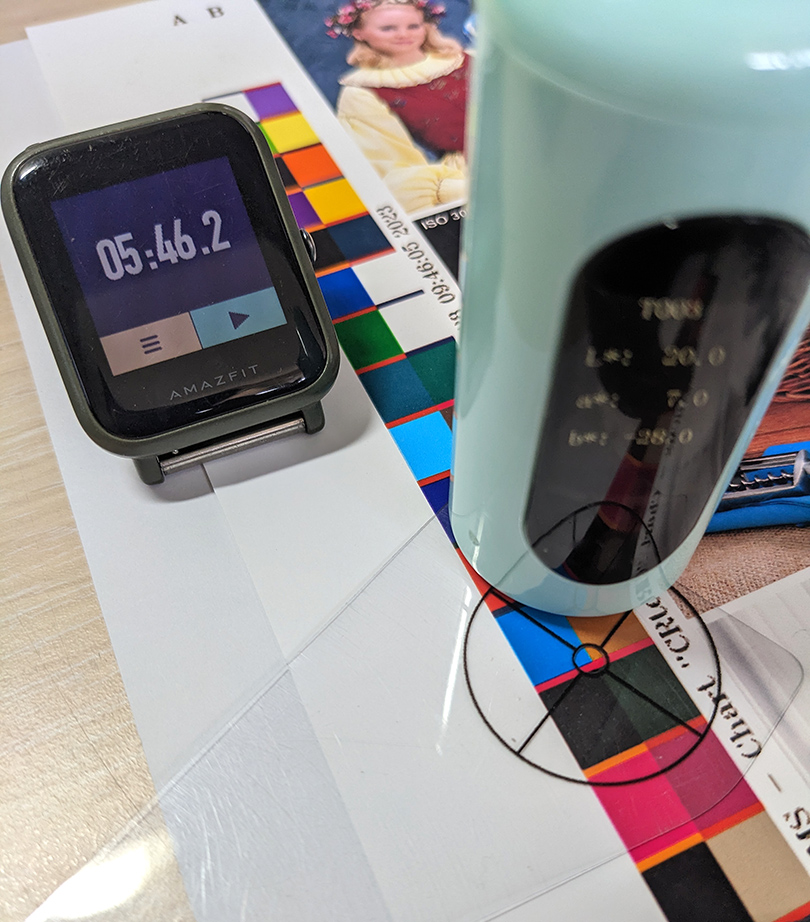

目前手上,所謂低階的色度儀器是上圖那兩顆。

還有更低的嗎?其實,手機相機就是RGB sensor,能拉得到數值,能取得數值,就有機會可以成為色度計。

這一篇就是這一方面的探索。

先把工作方法、工作邏輯先理出來,將來是否能夠實際運用?運用的場景?……都會建立在這一次探索的基礎上。

工作邏輯其實很單純:

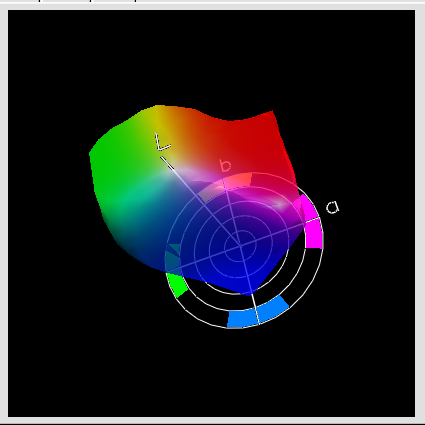

相機做為一個RGB sensor,大量比對相機RGB的數值與實際色彩Lab的數值,就能建立起一個相機RGB與實際色彩Lab的對應表(icc profile)。如此,相機的RGB反應值就可以透過此對應表得到一個Lab數值。也就是,相機RGB透過一個profile,它就可以是一個色度計。

邏輯已經有了。工作方法上要處理哪些問題?程序如何進行:

1.樣本量:相機取色塊樣本自然不是問題,再多色塊都是一個shot,問題是,要比對的色彩數值必須一個一個的量出來;用i1來量,取一個A4面積400個樣本不是太大問題,如果用單點設備來量,這個工作量就有點大了;基於上面幾次的發文,36個色塊已經足以建構一個完整的profile;同樣的,基於最少的工作量,這次一樣用36個樣本來建立相機的profile。

- 建立一套程序來取得相片裡面36組RGB數值,這一次用imagemagick來處理這方面的作業。程序如下:

- 先自行把作業範圍crop下來。

- 以imagemagick 指令’convert -info:’取得圖像長寬 pixel 數。

- 依上述長寬pixel計算6×6的中心點位置。

- 依上述36組RGB值與實體36組Lab值即可形成icc profile。

數值驗證:

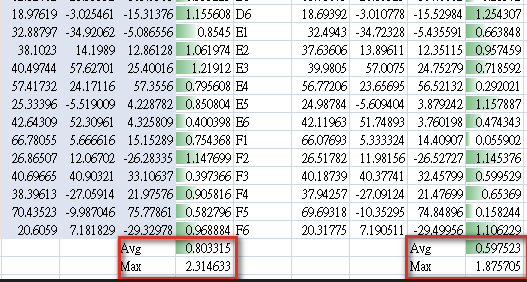

將36組相機RGB數值經由profile取得36組Lab值,與原始Lab值比對色差,得結果如下:

左邊一組為以 percetual intent 計算Lab,與原始Lab比對,平均de00色差0.8,最大色差2.3。右邊一組為以 absolut intent 計算Lab,與原始Lab比對,平均de00色差0.59,最大色差1.88。

簡單結論

這一次工作邏輯及工作方法探索的結果,相機RGB sensor 數值經由轉換可達到平均精度0.5的位置。回應到本篇的主題,手機相機是有能力達成色度計的功能。

當然,實際使用上還是會有一些問題,比如說相機上下左右曝光的均勻度就是一個問題,這方面的工作邏輯也有做一些探討。

相機曝光均勻度補償的工作邏輯如下:

- 先取得上下左右4個白色部分的RGB值。

- 取其平均值作為參考亮度。

- 以上述平均亮度為目標,取得6×6 36個位置的補償因子(compansate factor)。

Fig. 左邊為原始曝光,右邊為曝光均勻度補償結果。

- 將前一階段取得的6×6 36組RGB,依補償因子算出新的RGB數值,此數值即為曝光平均度矯正後的數字。

所以就是用軟體的方式來補足曝光均勻度的問題。

以上兩個邏輯堆疊在一起。增加了相機作為色度計的信任度。

我先完成這兩個邏輯,後續再來看看怎麼應對工作場合中的變數。

#PrintByNumber

#colorimeter

#CameraAsColorimeter

五月 29th, 2023 › Uncategorized › Administrator › no comments ›

RGB printer control,icc profile on 36 patches

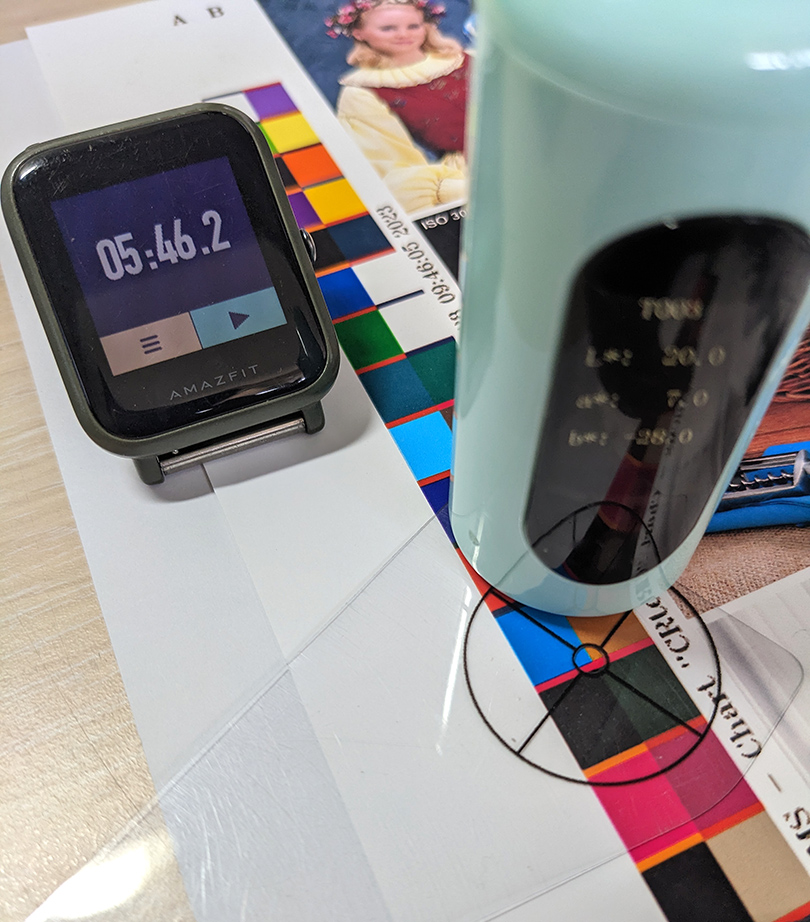

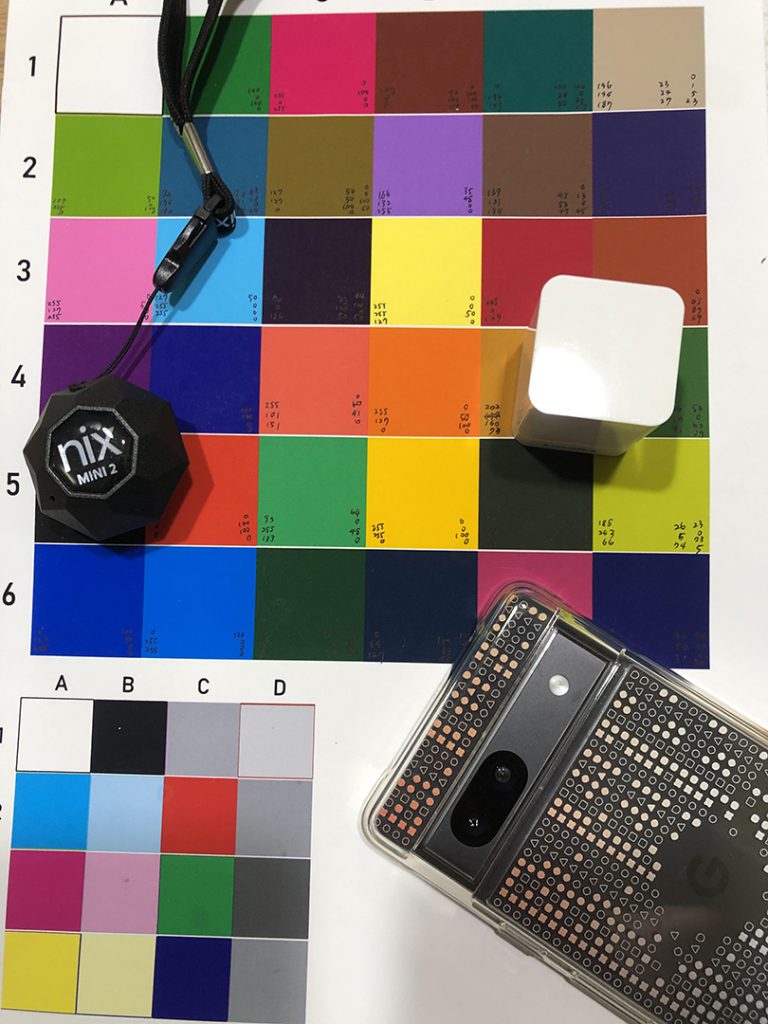

Fig. 點狀設備色彩儀,量測36個色塊即可完成icc profile,測量時間在兩分鐘以內。

上一次發文,成功將家用印表機用42個色塊的profile把色彩帶入G7 Targeted範圍(紙張除外),或許在這個產業應用,這不是一個重要的題目,沒有人會在意家用表機能達到什麼樣的色彩規格,但對於一個尋求色彩工作方法的人,尤其是在降低色彩管理作業門檻的工作上,這是一個重要的里程碑:用最簡單的設備、最低階的儀器、最少的工作程序,將色彩輸出帶到我們制定的範圍。不管對像是幾千萬的印刷機或是幾千元的印表機,工作態度、工作邏輯是一樣的:經由數字的運作來達到色彩控制的目的。

Fig. 用Curve4驗証G7 Targeted,除了紙張,其它數據都有過。

在色彩數字的運作之上,材料(紙張、色墨)是第一個問題,當材料的能力不夠,所能做的就是換紙、換墨,直到能符合基本需求。再來才是控制能力,要對設備的運作有足夠的認識,對色彩的數學訊息有足夠的理解,才能將色彩輸出控制到我們的制定範圍。

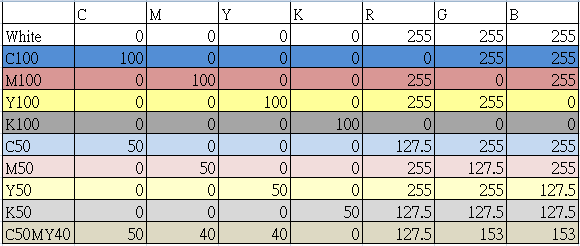

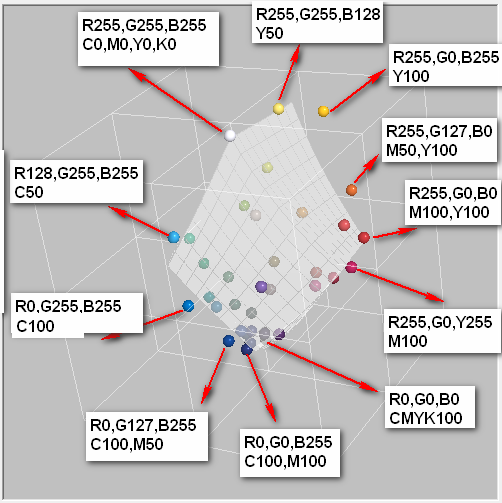

舉個例子,在Photoshop我們該如何確實的將C100、或是C50的墨量從家用印表機印出來?光這個動作至少有兩個關卡:

1.家用印表機大都是RGB(driving)印表機,放C100訊號時,它會先被轉成RGB訊號再去推動印表機。但,因色料系統,實際印表機一定是CMYK印表機,所以,在真實推動印表機時,會經過一個RGB to CMYK look up table 去推動CMYK墨量。所以,當我們要真實輸出C100色墨出去時,要放RGB訊號(0,255,255) 才能達成放出C100色墨的效果,同樣的,要輸出C50色墨時,則要放出RGB訊號(127,255,255)。換個方式說,當你放C100資料到RGB印表機時,不可能得到C100的放墨量。

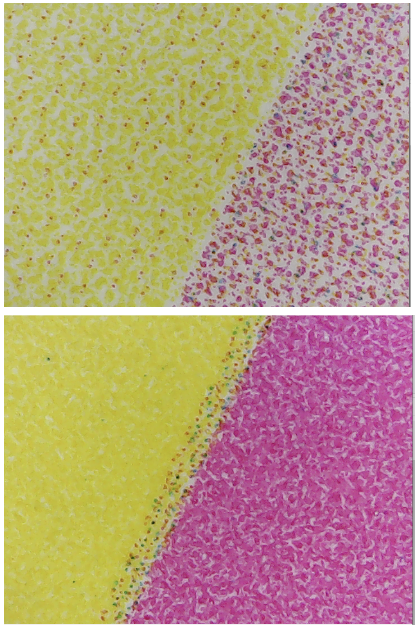

下面兩張圖是M50與Y50放墨的例子,上一張是讓printer driver直接解釋 Y50與M50,可以看出Y50裡面混了一些M的墨點進去, M50則混了Y及C的墨點進去;這樣的放墨行為無法取得明確的放墨控制。下一張圖則是以RGB(255,255,127)及(255,127,255)去驅動Y50與M50的放墨,可以看出 這樣才能達成明確的控墨。

Fig. 在RGB printer,要以RGB訊號推動才能取得明確的色墨控制。

RGB to CMY 的轉換公式如下:

C = 1 – R

M = 1 – G

Y = 1 – B

如果要加入K,則轉換公式如下

K = min(C, M, Y)

C = (C – K) / (1 – K)

M = (M – K) / (1 – K)

Y = (Y – K) / (1 – K)

另,CMYK 到 RGB 的轉換公式如下

R = 255 × (1 – C) × (1 – K)

G = 255 × (1 – M) × (1 – K)

B = 255 × (1 – Y) × (1 – K)

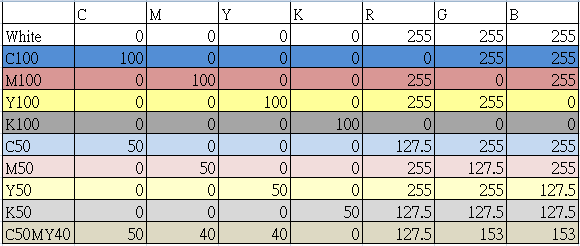

以我經常用的CT10導具,它的相對應RGB組合如下:

有了這樣的理解,家用印表機(或是RGB驅動印表機)一樣可以做到有效的色彩控制。

*ps1. 公式運算時請將數值Normalize 到 1.0,如C100 為C 1.0,C 50為C 0.5;R255 為R 1.0,R127為R 0.5。

*ps2. K 的介入,會牽涉到更多的規則,上述衹是一個通則。

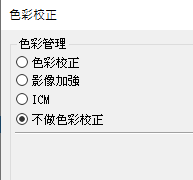

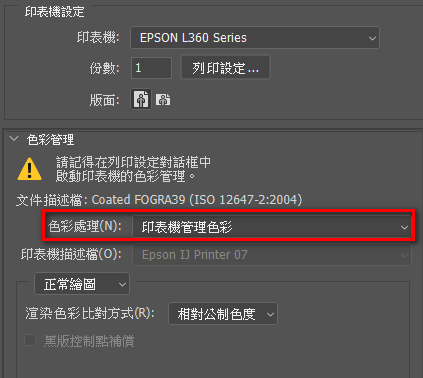

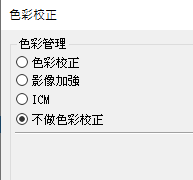

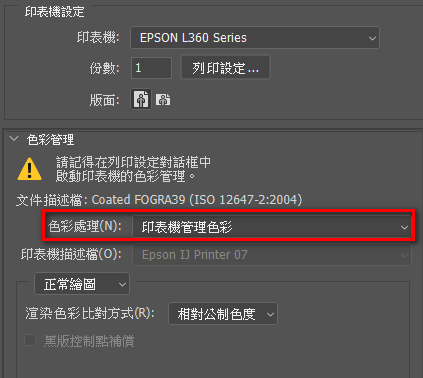

2.家用印表機的驅動程式,會有很多自行對色彩解釋的方式,每一種解釋方式對我來說都是一個黑盒子,無法掌握裡面的運行邏輯,所以在驅動程式裡面,務必關閉掉所有這種自行定義的色彩解釋方式,才能達到完整的自行掌控。

Fig. 印表機驅動程式請關閉色彩管理。

*ps.有些印表機的驅動程式沒有明確的icc 開關機制,我只能説,去嘗試各種控制選項,儘可能達成純粹的頻道輸出( CMYK頻道色塊不要有其它的墨點介入)。如果找不到,色彩就無法做完全的控制。

理解以上兩個關卡,我們才能有效的對家用(RGB)印表機達成色彩控制。

能對頻道作出清楚的控制,建立出來的icc profile才有其意義。

icc profile 是一種很有效率的色彩控制(溝通)方式,衹要操作條件沒有太脫離常規,它可以很快帶來80分以上以上的水準。

到目前,要能做到icc profile 來控制印表機色彩最低的門檻,大概就是i1加上i1 profiler,這個配置可能要到8萬左右。

在降低門檻這個工作項目上面,目前最便宜的光譜儀,可以降到祇有幾千元,精度是有些問題,但80分的水準還是有的。軟體方面有幾個open source的軟體可以使用,如ArgyllCMS 及little CMS。

但是在工作方法上還是不夠,傳統上做profile少不了大量的色塊樣本,最基礎的大概都要在400個左右,CR30這類低階儀器是很難去做400個樣本的工作。所以在工作設計上,我一直在想,最少能建構icc profile的最少色塊,可以是多少?

所以,有了這樣的探索旅程。

原則上當然是越少越好,但也要能維持基本品質。

我從ArgyllCMS去嘗試,配合i1架構,一個strip是21格色塊, 以ArgyllCMS放出的21個色塊,算出來的icc 在版調(tone value)上是可以的,但明顯的灰平衡並不夠好。

我再嘗試用兩個strip,42格的色塊能有什麼樣的表現?

輸出的結果是令人滿意的,沒有80分,起碼也有75分。(分數的規則,那又得是另外一篇了)

Fig. 最左邊為原始狀態,中間為21格的icc,右邊為42格的icc.

更重要的是,工作程序非常的快速,用i1掃兩個strip自然是不到一分鐘的事情,計算profile也才兩分鐘;所以整個profile的程序,從量測到取得profile也不過是三分鐘的事情而已。

在上一篇用CR30配合對位板去量取這42個色塊花了大約5分多鐘,這是我可以接受的工作量。

上一篇也有提到,我用CR30去讀取數據,要把它轉成ArgyllCMS格式,還需要一段程式來做轉換。再就是要讓user去執行ArgyllCMS的參數與指令也是一件困難的事情。所以我直接做一個程式去整合CR30數據的改寫與ArgyllCMS指令與參數的呼叫。整個串接下來,工作場景是:user衹要負責量完42個色塊,程式就會自動丟出一個icc profile 出來。

那怎麼又變成是36個色塊呢?ArgyllCMS的profile 程序,內定包含4個黑色及4個白色,也就是重複了三個黑及三個白。作為點狀測量工具,把這重複的6個色塊去掉也是不無小補,另外ArgyllCMS放出的色塊中並沒有M50,我做了一個替換,看來並沒有影響到profile的結構。

再來,在導具的設計上,CR30在小的色格要配合定位板使用;我把色格放大到3cm×3cm,這樣操作起來會更加順暢,不需要對位板。實際操作下來大概兩分鐘可以完成36格數據的收集。

於是,有了新的導具設計如下:

Fig. 大面積36格icc 導具(RGB)。

以Fogra39為參考,36格icc導具色彩樣本的分佈如下圖:

Fig. ArgyllCMS 36格色彩分佈(參考Fogra39空間)

可以看得出來,ArgyllCMS的色樣分佈更多是放在暗部,亮部只用幾個代表色就帶過去,但整個icc的結構很完整,已經足夠產生令人接受的品質。

就像前面提到的,我說這是一個工作里程碑,用最少的色塊、最便宜的儀器、最快速的作業來達成可以接受的結果。這是一個可以引領更多業界人士(或教學單位及學生)將色彩現象帶入數據領域的工作程序。 撇開儀器及材料,就工作方法本身,就是一個重要的成果。

四月 30th, 2023 › 色彩管理 › Administrator › no comments ›

G7 Targeted 達標,最低架構。

Fig. 右邊為CR30 42格色塊的原始icc輸出,其實也不錯了。左邊為兩次灰色階調修正,符合G7 Targeted 的輸出,影像差別不太,階調確實是好一些。

Fig. 以i1Pro3驗證最終結果,數據符合G7 Targeted to CRPC6

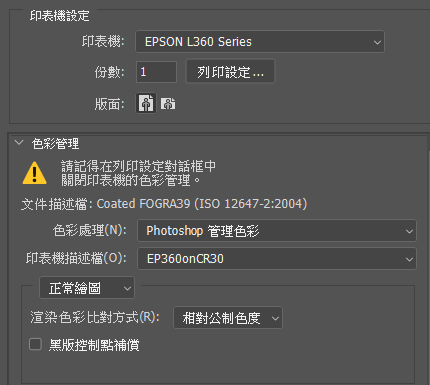

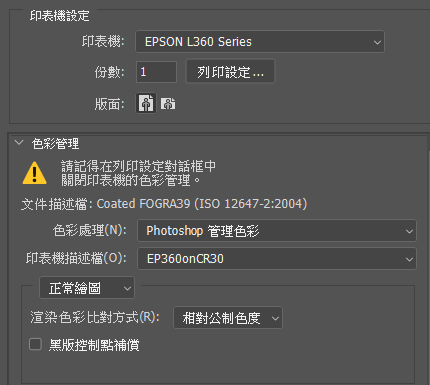

列印設備:Epson L360 with 副廠墨水/噴墨專用紙

導具:ArgyllCMS targent 42 格 RGB 導具。

Profileling 工具:ArgyllCMS

量測設備:CR30 with 對位板

列印環境:Adobe Photoshop / Printer driver

Gray finder 灰平衡工具 (ΔL & ΔCh)

工具:pbnCT5

驗証工具

i1Pro3 with G7 Verifier

程序:

ArgyllCMS 導具宣告: targen -v -d2 -f42 EP360onCR30

產生導具 Tiff 檔:printtarg -v -ii1 -pA4 -t -r EP360onCR30

Fig. AygyllCMS 42 格 RGB 導具

列印導具 (With Adobe Photoshop and printer driver setting without color interference)

Fig. Printer Driver 跟 Photoshop 列印都關閉色彩管理

量測導具數據 With CR30 SDK

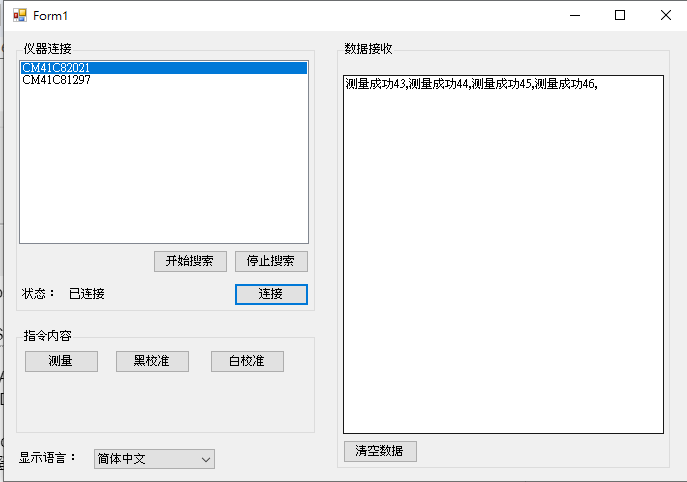

Fig. 由CR30 SDK取得數據

Fig. 測量42個色塊花了5分46秒,這樣的工作量還算可以接受。

改寫CR30 SDK 數據Format to ArgyllCMS i1 數據format(CGATS)

產生 icc profile: colprof -v -d"EP360onCR30″ -qm EP360onCR30

Fig. 雖然只用42個色塊,但色域结構還算完整。

將 icc profile 導入系統: 將icc 放入C:\Windows\System32\spool\drivers\color 檔案夾供 Photoshop取用。

Photoshop 列印功能調用 icc profile 列印 G7 Verifier 導具

Fig. G7 Verifier 56(28×2) 格

Fig. 列印檢測導具時,Phtoshop 列印功能開啟色彩管理。

之後的驗證工作還是使用i1,在讀取大量數據時,i1 的strip reading 還是比較有效率。

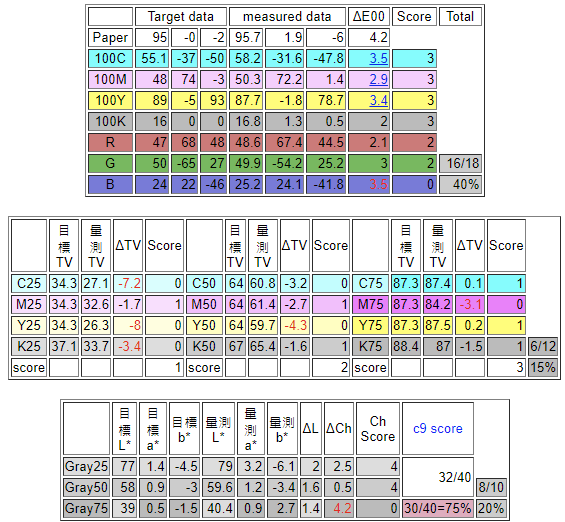

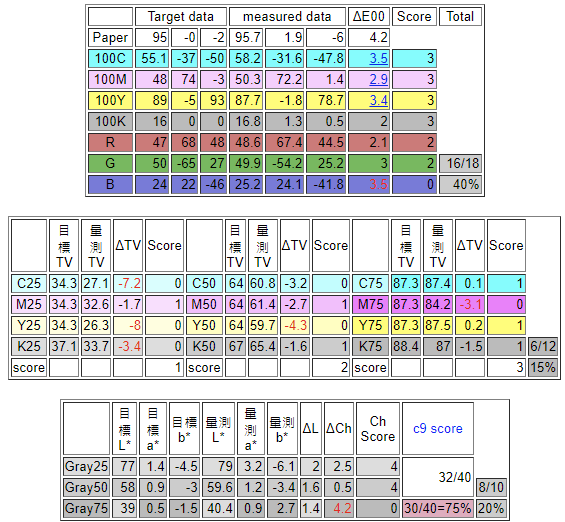

CR30的icc在CT25 C9評分拿到75分,雖然我在抱怨CR30的數值不夠好,但它僅用42個色塊帶出來的icc,在i1的驗證下,CMYKRGB主色的表現都有帶到寬容值之內,所以我說,CR30的數值雖然不夠好,但堪用啊!再來灰平衡的表現還算蠻好的,如果以pbn灰階權重較高的方式評分的話,可以拿到81.02分。

Fig. CR30的icc在CT25 C9評分拿到75分

Fig. CR30的icc在CT25 pbn評分拿到81.02分

第一次G7 Verifier(with i1) 驗証,CMY及K的版調都太亮,灰平衡在及格邊緣

Fig. 第一次G7 Verifier 驗証,CMY及K的版調都太亮,灰平衡在及格邊緣。

第一次灰平衡修正:灰平衡及其階調處理預計用3點修正,也就是灰平衡的25%、50%及75% 3個點。加上紙白及K50%來處理K的階調。所以總共是5個測量點來處理中間階調的部分。

Fig. 5點修正工具(以CR30執行)

以G7 Verifier(i1) 做第一次灰平衡修正驗証,CMY及K版調有修正到位,但灰平衡修過頭,系統性的往黃的方向偏。依數據判斷,把黃色拉回來一點就可以了。

Fig. 第一次灰平衡修正驗証,CMY及K版調有修正到位,但灰平衡修過頭,系統性的往黃的方向偏

第二次灰階修正(降黃版,50%處減4%),已能G7 Targeted 達標。

Fig. G7 Targeted 達標

以上,最低架構達成G7 Targeted的工作架構與程序算是完成。

這裡的最低架構指的是:

一、最低建置成本:最便宜的印表機、相對便宜很多的副廠墨水及目前市面上最便宜的光譜儀。

軟體工具方面則是開源的ArgyllCMS及自己寫的工具。列印不經過RIP,直接由printer driver 驅動。所以,沒有軟體建置成本。

二、最精簡工作程序:在工作程序上,profiling printer 只用了42個色塊已經足夠描述印表機的特性。就像我一直認為的,處理列印設備的最精簡的態度:把設備色域最外圍、最飽和的地方定義好、處理好,中間的部分交給灰平衡曲線來處理就可以了。

這裡的42個色塊已經足以交待這個設備的外圍輪廓。就從第一次C9驗證的分數達到75分,其實已經很可以了,代表外圍及中間階調都已經達到一定的水準。就我的處理邏輯,先把外圍處理好,中間灰平衡階調,本來就是排在第二次處理。所以這第一次下來的成果是符合我的工作預期。

第一次修正下來,CMY及K的版調有修正到位,但灰平衡修過頭,系統性的往黃的方向偏。我認為這裡是CR30的光源設定問題。i1量測模式有清楚的M0、M1、M2等定義來反應紙張上熒光增白劑的效果;CR30的量測光源並沒有這樣的定義。我們去觀察一下CR30與Pro3在紙白數據的差異。 看來CR30沒有反應出熒光增白劑的效果,這也導致兩個儀器在紙白b值的數據差異變大;簡單講,CR30在紙白的b值徧黃,導致灰平衡的目標值也偏黃,修正量也就偏黃。關於這個問題,或是連帶的,兩個儀器間的數據差異問題,我打算用Machine Learning的方式來處理,這會是一連串的學習與嘗試,目前還沒有確切的方案。

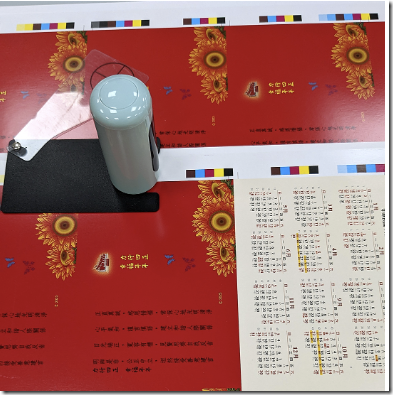

Fig. 紅框部分,CR30與i1Pro3在400nm~450nm波長的數據有明顯的差異。由圖形可以看出i1Pro3對熒光劑的反應CR30並沒有反應出來。

雖然CR30有數据精度上的問題,但這個問題看來是系統性的。衹要應對這個系統問題,用它來處理色彩控制的工作還是可以勝任。從第一次階調修正(ΔL)的結果看下來,這類相對運作的控制還是有効的。

至於灰平衡系統性偏黃問題,看來要在程序上加一道CR30的紙白數據修正,這道題目可以很單純的只做紙白數據修正,或是連帶的做更全面的修正,我還在評估發展中。(當然,如果能拿到精度更好的儀器,這道題目或許可以省下來)

這一次算是在印刷標準化的門檻,再往下拉了一截:最簡單的設備、最便宜的光譜儀、最精簡的操作(42格for icc profile),就能達成G7 targeted達標。

一直在降低門檻。期待的是,讓平面設計師在最低階印表機就可以隨時取得G7規格(或其它規格如Fogra、gmi、C9等)的輸出品;期待這個產業能將標準輸出品視為日常,標準輸出品不再是一個高門檻的作業。

建置成本的門檻是降低了,但目前操作門檻還是比較高。不可能期待平面設計師去執行ArgyllCMS command line。

現在是工作邏輯與架構已經形成了,在這個基礎可以去實現更好的使用者介面,把操作的技術門檻也降下來,我們就看後續發展吧。

這次在驗證部分還是用i1,官方的G7 targeted導具就是要56個色塊;用i1謮取不過是1分鐘的事,用CR30來做看來要十來分鐘。當我有一分鐘就能得到成果的工具,就不會去用操作一次要費時十幾分鐘的工具了。

總結一下這次作業。

手邊最便宜的光譜儀CR30有能力達成G7 Targeted。

只要42個色塊就足以交待色域輪廓,這使得我願意用CR30這樣的單點測量工具去做icc profile。

CR30 SDK 數據格式還需要一道程序把它改寫成ArgyllCMS 的數據格式。

G7 驗證至少要56個色塊,而且要求是M1數據,所以驗證端還是交由i1執行。

從profiling到灰平衡階調修正,CR30的工作邏輯沒有問題,但由於量測光源問題對紙白數據偏黃導致灰目標偏黃,可能要多設定一道程序來應對這個問題。

我認為最具效益的工作方式還是二階段達標方式:先快速把100(solid)位置做到位(42格數據已足夠達標),第二階段再要求灰平衡階調到位。

相對於正規作法:取得1617格IT8數據(CR30 是不可能的),灰平衡階調也不見得能一次到位,還是需要做灰階檢驗,必要時還是得做二次修正。相對起來,一開始就認定二階段做法,會是最有效率的做法。

程序邏輯已經完成,接下來的是需要更好的使用者介面來降低操作門檻。

對這類低階光譜儀繼續一保留期待:精度更好的數據、掃描能力(strip reading)及透射量測能力(emission reading)。

#PrintByNumber

#ArgyllCMS

#G7Targeted

Tags: cr30, G7 Tartegeted

四月 14th, 2023 › Uncategorized › Administrator › no comments ›

低門檻色彩量測儀器的使用邏輯

Print by number是我的工作重點,這個number勢必要透過某一個儀器來產生,我在不同單位使用過的儀器,Xrite eXact 要20來萬,新版更達到30多萬;Techkon SpectroDens 也要20來萬,Techkon最基礎的濃度計 Dens 也得7萬以上。其實這些都是印刷廠應該去具備的正規儀器,但我就是見過很多印刷廠連濃度計都沒有;當然沒有儀器還是可以工作,也就是透過師傅的眼睛、透過印機師傅的經驗來工作,能力好的師傅還是能處理得不錯,但那是在機器狀況還算可以的情況之下,一旦機器狀況不好,再好的師傅也處理不來。

Fig.-1 工作場合中使用過的儀器。

問題也在這裡,師傅通常都是在機器情況很糟的狀況之下,才會去察覺到問題,這時候材料與時間的浪費已經是很可觀了;如果有數據監控,在有機器脫離狀態的徵兆時,及時去去處理,就可以避免大量的時間與材料的損失。

不管怎麼樣,有數據跟沒數據,當然是有數據介入的管理及操作,會帶來更好的結果。

所以,一個能將色彩信息轉換成數據的儀器,對這個產業會是一個很重要的關鍵。

上面提到的色彩量測儀器都在20萬以上,這就是一個門檻;除了成本上的門檻,還有知識上的門檻;我也看過廠裡二十幾萬的eXact只是用來看Lab值,裡面的 best color模組、G7模組、PSO模組、灰平衡模組……從來沒用過。再昂貴的儀器如果沒有足夠的知識去駕馭,也是一種浪費。

在我從事print by number這些工作時,Number 自然是最高的工作原則,同時也在發展的是:如何降低取得number的門檻?

這幾年來我最常使用的儀器是i1,從第0代(GretagMacbeth)一直用到第3代(Pro3),精度或許比二十幾萬的儀器差了一些,但拿它來取得Fogra PSO跟G7都沒有問題。就像我常說的,印刷還不至於是rocket science,我認為i1在印刷業的應用精度算是足夠的。

Fig.-2 i1 世代

Fig.-3 i1 數據精度已足以取得G7認證

只是最新版的i1還是要5萬多,從20多萬降到5萬多,這算是把門檻拉了一大截下來了;有可能繼續往下拉嗎?

只能說,有機會,但還沒有那麼明朗。

手邊陸續出現了幾個只要幾千塊的色彩量測儀器,它們足以用在我的工作上面嗎?

Fig.-4 幾千元的色彩量測儀器能用在我的工作上嗎?

這一次的內容重點會在於:這些低門檻的儀器能用在我的工作上嗎?能用到什麼程度?能怎麼去使用它?

先表明,這裡沒有為任何儀器做背書,這些只是我在工作當中遇到的各種儀器。我在找方法,讓這些便宜的儀器能在我的工作當中發生作用。這只是目前的狀態,希望以後能有更好的選擇出現,我會持續的為這些儀器建立工作方法,尋找工作邏輯。

手邊這三個低階儀器,還必須把它分成兩類。一個是光譜儀、一個是色度計。

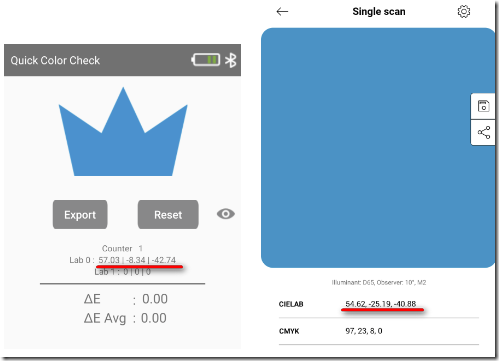

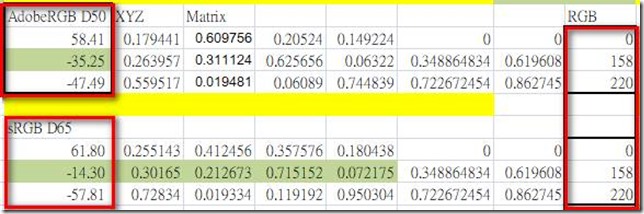

從eXact,SpectroDens到i1,它們都是光譜儀,光譜才是色彩最原始的本質,我們常説的Lab是這個光譜值積分人眼反應及光源而來;相對於色度計的Lab,是sensor的(類)RGB反應套用某個matrix table 而來,比如我手邊的Nix跟instapick,都屬於色度計。

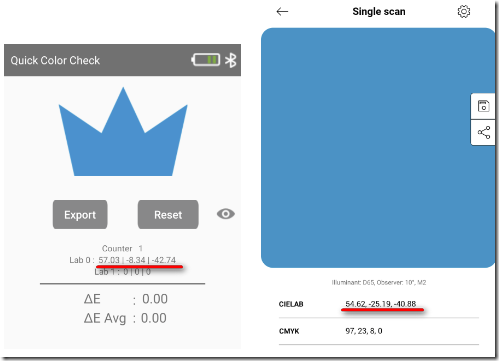

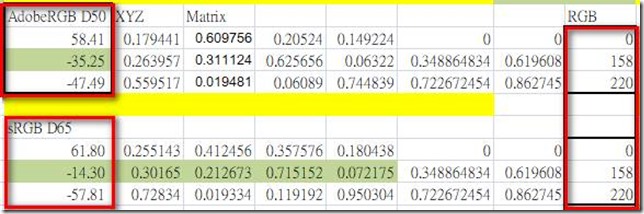

一般來說色度計的數值比較沒那麼嚴謹。這兩個色度計對同一個色塊得到兩個截然不同的Lab,這個差異有可能是sensor本身的差異、或者是量測幾何(geometry)的不同、或者是照明光源不同、或是採用的Matrix table不同……等等因素造成數值的差異,這樣的差異性對使用者來講是一種困擾。

Fig.-5 同一個色塊,兩個色度計得到兩個截然不同的數值。

Fig.-6 同一組RGB(0,158,220)反應在不同matrix得出不同的Lab數值

色度計的數值由於計算的基礎比較簡化(3個channel vs. 光譜儀至少31個channel),色彩值的精準度是要比光譜儀要差一些,再來,因為不是光譜資料,印刷上的應用,比如說濃度計算、版調計算或是Beer’s Law最佳色差/濃度預測等工作就用不上來。

簡單歸納色度計與光譜儀的差異:

*色度計的數值不如光譜儀精確

*色度計色的彩值無法自定光源

*色度計無法計算濃度

*濃度相關功能如Beer’s Law 、光譜濃度、版調計算……等皆無法實現。

*色度計相對比較便宜。

即使色度計的數值不精確,但一些相對概念的量測場合還是可以使用。例如相對色差,只要是同一支儀器自己跟自己比,這個相對色差的運作是可行的。又例如我工具裡面的灰平衡工具,灰平衡的目標值是相對於紙白,只要是同一支儀器在運作,灰平衡的工作邏輯還是可以運作。至於Lab數值精確性的問題,是有可能經由machine learning去學習更精準的儀器來達成,但那是另外一個題目了。

Fig.-7 灰平衡工具邏輯在色度計也可使用

回到光譜儀,CR30同 i1、eXact、SpectroDens一樣都是光譜儀,所以在我工具裏的工作邏輯是完全相同的,最主要的差別就是CR30的數據不夠精確,這個點影響到我怎麼去用這個儀器?在什麼樣的場合去用這個儀器?

首先,由於絕對精度不夠,不可能拿CR30去做PSO或G7這樣的認證工作,但也如同上面提到的,一些相對觀念的運用如相對色差及灰平衡工具是沒問題的。

這裡示範一個相對應用的情景:在處理一個陶瓷列印的案子,客戶連基本線性的ink limit 概念都沒有;由於CR30自帶顯示屏,不需要連接電腦,不需要連接手機,從顯示屏就可以用相對色差的概念定出每一個channel的ink limit在哪一格,很快速,也很方便。

再者,雖說CR30的精度不好,但起碼也有80%的水準,以L值來尋找K50或Gray50的位置,讓L值落在大約L=58左右,以此原則可以很快找到中間調50%的落點。

在做基本線性時,ink limit (100%)跟TV50%的位置定好,就差不多了。以CR30來做這項工作,可以很快,很有效率。

Fig.-8 在陶瓷列印尋找ink limit的位置。

Fig. 以相對色差來定出 ink limit 的位置,如上圖為例,K 頻道在100與75間沒有色差變化,因此把K channel的ink limit定在75的位置。

Fig.-9 經過ink limit 及TV50修正後,每個 channel 的調子看起來比較正常。這會是後續做G7或是icc profile 時重要的基礎。

以上述相對概念的方式來使用CR30,可以很快把合理的版調找出來;再多一些測試點,是有機會可以拿到G7 Grayscale等級的。

除了相對概念的應用,由於CR30已經是光譜儀,所以它的數據是可以拿做濃度、版調、Beer’s Law 色度/濃度預測……等印刷相關的運用。

濃度運算的精度需求不若Lab運算的精度需求那麼高,所以即使CR30的光譜精度不夠好,在濃度的運用並不構成太大的問題。

再者,濃度的應用通常也是用相對概念的方式去使用,也就是對你已經認定好的目標值去加加減減,在此情況下,光譜的精度也無需特別去要求,只要維持穩定的表現就可以了。

所以CR30的光譜性質是足以拿來當濃度計使用的。

從這個基本濃度計的功能再延伸出去。

一般基本濃度計祇有CMYK 四種濃度功能,比較高階的濃度計(如eXact Basic Plus)可以依光譜數值來取得"光譜濃度"。 光譜濃度不受限於CMYK4個濾片;應用在特別色時,判讀會更明確。

Fig.-10 CMYK濃度取其互補色濾片(RGBV)做濃度計算

以下圖左邊那個欄位為例,對某一個紅色特別色量測濃度,如果是傳統CMYK濾片,師傅要在M 1.47或是Y 1.43之間做一個判讀的依據,操作起來還是比較困惑,如果以光譜濃度直接取1.97,操作起來會更明確,再如果能確定用的是同一隻油墨,那麼這時的目標濃度幾乎可以代表目標色彩值,只要保持特別色的濃度一樣,就可以確認色彩值會非常接近。

Fig.-11 光譜濃度使用案例

Fig.-11 光譜濃度使用案例

只要是光譜值,就可以演算出其光譜濃度,所以CR30也可以具備光譜濃度的能力。同樣的,如果是以相對概念去操作濃度的使用,這樣的用法是可以被信認的。

有了濃度功能之後,下一個是版調的計算。版調的計算又要分兩種:一種是基於CMYK濃度的版調計算;一個是以光譜值(轉成XYZ)計算的SCTV(Spot Color Tone Value,特別色版調)。

由於版調計算是一種相對方式的計算,所以CR30在這方面的應用是沒有問題的。如果把印版上的印紋顔色當成特別色的話,印版的版調可以用SCTV的方式去計算。在這個觀點下,CR30也可以拿來當量版器使用。

關於Beer’s Law 最佳濃度/色彩預測的使用,如果目標值是被指定的一個Lab數值(比如說CRPC6 的C100被定在Lab 56,-37,-50) ,由於光譜精度的問題,這類絕對數值的應用,使用的信任度會被打個折扣,姑且說它是80%的信任度,但還是可以視情況使用。在一些情況下,80%的精度還是可以被接受的。

如果目標值Lab是同一隻儀器定出來的,這就是一個相對應用的概念,Beer’s Law 的預測能力在這裡是可以被信任使用的。

綜合起來,我對CR30這類低階光譜儀使用情境會是這樣:

相對概念的情境

● 相對色差,用同一支儀器去比對兩個樣本的色差。

● 相對濃度使用,同一支儀器帶出來的濃度增減,這樣的使用方式是可以被信任的。

● 光譜濃度應用,同上,相對概念的運作下是可以被信任使用的。

● 版調計算,不管是傳統CMYK的版調計算,或是特別色的版調計算(SCTV),這類相對概念的應用都是可以被信任的。

● 印版的版調計算(SCTV應用),同上。

● 灰色平衡,按G7灰平衡規則,灰平衡目標值是相對於紙張,只要是同一隻儀器在操作,灰平衡的工作邏輯是可以被信任使用。

● G7 Grayscale 等級,由於目標值是相對概念,是有機會達成。

● 特別色的目標值如果是來自實體,在同一支儀器測量下的追色操作可以被信任的(Beer’s Law 應用及光譜濃度應用)。

● Ink limit、版調位置這些基本線性工作用相對概念即可完成。

絕對精度的情境

● Fogra PSO、G7 Targeted 這類需絕對精度的認證工作,當然不可能拿CR30來用。

● 目標色指定僅有數字,沒有實體,且不論對方對這組數字有多少認知,用CR30操作出來的數值其信認度只有80%;或是另一種觀點,CR30數值的信任度可達到80%。端看是用那一種角度去看。

CR30除了光譜值精度不夠,還有一點就是對小面積的量測對位比較麻煩;目前還需要一個對位板去對位,是比較麻煩,但勉強可用。

Fig.-12 CR30對小面積的量測對位比較麻煩;目前還需要一個對位板去對位

我應該會有越來越多的場合是拿CR30出來使用,最主要是方便,筆電都無需打開,就可以處理掉一半的場合。遇到有絕對精度要求的時候,或是大量收集數據的時候,才需要把i1拿出來使用。

Fig.-13 在越來越多的場合會拿CR30出來使用,最主要是方便,筆電都無需打開,就可以處理掉一半的場合

以下是我對這些低階儀器所開的 wish list。

● 更好用的對位工具。

● 光譜精度的提昇,我可以暫時用machine learning的方式來增加精度,但畢竟有限,增加精度最好是在硬體本身就能實現。

● 透射模式(emission mode),這樣就連顯示器及燈箱片都可以測量。

● 掃描模式(strip reading),做色彩的工作還是需要大量的數據,strip reading 還是很重要的功能。

● 價格當然越便宜越好,這樣才能讓更多色彩相關的工作人員進入色彩即數字的領域。

印刷廠(或是說所有的單位)都應該去追求更高的品質,正規的儀器都應該具備。但另一方面,降低建置門檻,讓業界更多的人可以參與到這個以數據為基礎的作業觀點。當更多人意識到可以用數字去追求更精準的色彩生產時,高階的儀器自然能呈現其高階的價值。這些低階儀器能為廣大群眾帶來對色彩的另一種認知,這才是我重視的,而且是有所期待的。

Tags: cr30, i1

三月 14th, 2023 › Fogra, 印刷標準化 › Administrator › no comments ›

Establishing a new work model.

建立新的工作模型

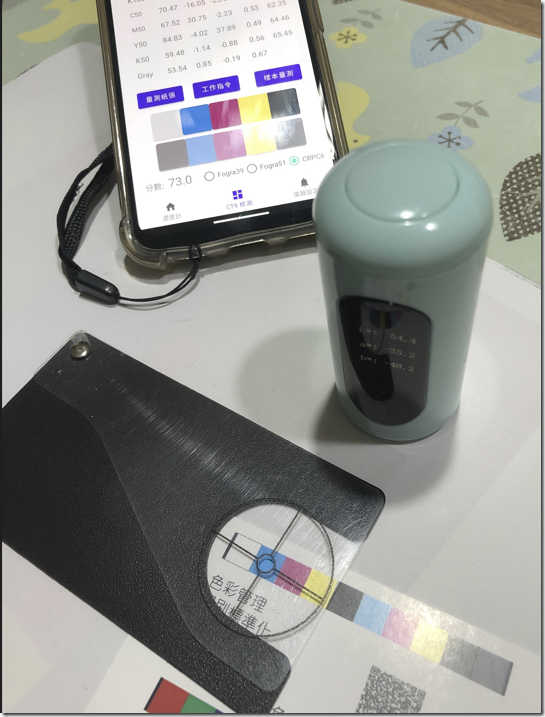

一直以來,我都是用i1加sdk來處理刷印刷上的作業跟檢測,很有效率也還算方便,但i1必須經由usb線掛到電腦(筆電)上才能作業,有時候要做一些快速的demo或快速的講解時還是有點麻煩;最近陸續接觸到了一些經由藍牙與手機連線的色度計/光譜儀,就數據的擷取上,是要比 i1 + usb + 筆電 方便多了。先撇開這些儀器的數值精度,我在i1/sdk 發展的數值邏輯/工作方法是可以完全套用過來的。

這次試著將我最經常使用的CT10工具轉到手機的模式來工作,手機與筆電的表現方式還是有所差異,加上我手機程式的能力還在相當的初階,只能粗暴的堆積我所知有限的程式元件,勉強做出一個可用的版本。

Fig. 超過5000行程式碼的暴力堆積,勉強做出一個可用的工作模型。

這裡就簡單介紹一下目前手機APP上能呈現的功能。

數值擷取後,分兩個層面來運用這些數字。

第一層是印刷品質的評分;根據滿版的數值、50%版調的數值與灰平衡的數值來對成品作出評分。

Fig. 主畫面會呈現10個色塊的Lab值與濃度值;對於中間調色塊還會呈現其版調值。

評分部分目前放出三個印刷規格的選項,分別是 Fogra39、Fogra51與CRPC6。由下圖中數據顯示,同一組數據,在Fogra39與CRPC6之間的差異可達到6分。滿版的目標值其實差異不大,主要是TV目標值差異比較大,CRPC6在50%的CMYK TV增值比Fogra39都要大上2%。

Fig. 目前提供三種印刷規範的目標值依据,分別是Fogra39、Fogra51與CRPC6。

在主畫面的數據基礎上,再下一層的功能是帶出操作指令。衹要點選主畫面的色塊部分就會帶出該色塊相對應的操作指令。

以上圖為例,C墨的操作畫面顯示目前濃度1.45,色差6.12,當濃度降到1.21時,色差會降到2.81,所以操作指令就是降墨0.24。在整個顯示系統上,當數值不在寬容範圍內時,會鋪上紅底警示,所以操作的動作就是運作到不要出現紅色色塊為止。操作直覺,判讀迅速。

M墨的操作指令畫面顯示目前濃度1.59,色差5.37,當濃度降到1.34時,色差會降到2.1,所以操作指令就是降墨0.25。

Y墨操作畫面顯示目前色差4.76,最佳的色差預測也只到4.72,由此兩個紅底訊息顯示該黃色油墨不可能操作到合格範圍,只能更換油墨再做嘗試,要不然最多只能操作到色差4.72。

K墨操作畫面則顯示已經進入合格範圍,再加0.15濃度的話,色差可從2.84降到1.08。

點入灰色色塊,畫面中的紅色警示顯示L少了4.46,灰差倒是還好,祇有1.35,操作指令則為C -3、M-5、Y-4,照著操作,就可以把灰平衡拉到更好的位置。

以上,經由簡單的手機APP操作,可以很快的知道印刷品質的好壞,也可以引導出更好的操作方向。

第一層的分數功能可以是印刷品買家對產品的驗收依據,可以是品管部門的內部控管依據,當然也可以是印刷部門的自我控管。

這一層的功能,也用來讓印刷買家對生產單位施加標準化的壓力,促使生產單位做出標準化的產品。

第二層的功能明確的指引印機師傅將機器操作到更好的位置。生產單位也可以依此數據來保障自己的生產品質,而不是一味的去迎合客戶不合理的喜好與要求。

經由此工作模型,可以更方便、更快速的將印刷標準化的作業概念施行到這個產業。隨著建置與操作門檻的降低,可以讓產業裏更多的人進入數字的領域。

基本工作架構的模型已經建成,是實際可行的。在觀念上,我更重視的灰平衡操作(相對於滿版的絕對色彩值操作)是一種相對操作的概念(灰平衡目標值是相對於紙張而來)。這種相對操作的情境對儀器絕對精度的要求就沒那麼高了,衹要求儀器表現穩定就可以了。

市場對品質的要求有高有低,對高品質的追求永遠是一個努力的方向。但找出一個能夠迅速有效的滿足80%品質市場的工作方法,也是一個值得去努力的方向。

基礎工作模型已經完成,之後期待的是:

*精度更好,更負擔得起(afordable)的儀器。

*具掃描能力(strip reading),能夠更快速的收集更多的數據。

*再來就是對數據的應用還是有很多的想像,比如經由機器學習來優化儀器的數值、經由數據Ai來預測客戶對色彩與品質偏好、經由數據來監測與管理整個印刷系統的狀況是否建全……。

對我來說,要做的題目還有很多 ,我也不知道何時才能起到些什麼作用?李鴻章說一代人做一代事,我說一類的人就做一類的事,該做的事,做就是了!

Tags: cr30

三月 14th, 2023 › Fogra, G7 › Administrator › no comments ›

Establishing a new work model.

For a long time, I have been using i1 with SDK to handle printing tasks and inspections. It was very efficient and convenient, but i1 had to be connected to the computer (laptop) via a USB cable to function. Recently, I have come into contact with some colorimeters/spectrometers that can connect to the phone via Bluetooth. In terms of data acquisition, it is much more convenient than i1+USB+laptop. Setting aside the accuracy of these instruments, the numerical logic and working methods developed in i1/SDK can be completely applied to them.

This time, I tried to switch my most frequently used CT10 tool to work in mobile mode. However, there are still differences in performance between the mobile phone and laptop, and my mobile program skills are still quite basic. I could only crudely stack the limited programming components I knew and barely create a usable version.

"Fig. A brute-force stack of code exceeding 5000 lines, barely creating a usable working model.

Here, let me briefly introduce the functions currently available on the mobile app.

After capturing the numerical values, these numbers are applied on two levels.

The first level is print quality scoring, which evaluates the finished product based on the solid CMYK color value, 50% tone value, and gray balance value."

Fig. The main screen displays the Lab values and density values of 10 color patches. For the 50% color blocks, the tone value is also displayed.

For the scoring section, three printing specification options are currently available: Fogra39, Fogra51, and CRPC6. As shown in the data in the following figure, the difference between Fogra39 and CRPC6 can reach up to 6 points for the same set of data. The target values for the solid CMYK are not significantly different, but the TV target values differ greatly, with CRPC6 having a 2% higher increase in CMYK TV at 50% than Fogra39."

Fig. The current version provides target values based on three printing standards: Fogra39, Fogra51, and CRPC6.

Based on the data displayed on the main screen, the next layer of functionality is to provide operational instructions. Simply clicking on a color patch on the main screen will bring up the corresponding operational instructions for that color patch.

As an example using the figure above, the operational screen for C ink shows a current density of 1.45 and a color difference of 6.12. When the density is reduced to 1.21, the color difference will decrease to 2.81, so the operational instruction is to reduce the ink by 0.24. Throughout the display system, when values are not within a tolerant range, a red background warning will be displayed , so the operation is to work until there is no red color block. The operation is intuitive and the interpretation is fast

The operational instruction screen for M ink shows a current density of 1.59 and a color difference of 5.37. When the density is reduced to 1.34, the color difference will decrease to 2.1, so the operational instruction is to reduce the ink by 0.25.

Y ink operation screen shows a current color difference of 4.76, and the best color difference prediction is only up to 4.72. Therefore, two red block messages indicate that the yellow ink cannot be operated within the acceptable range, and only by replacing the ink can it be attempted. Otherwise, it can only be operated up to a color difference of 4.72.

The K ink operation screen shows that it has entered the acceptable range, and if the density is increased by 0.15, the color difference can be reduced from 2.84 to 1.08.

Clicking on the gray color patch, the red warning on the screen shows that L is less by 4.46, but the gray difference is okay, only 1.35. The operation instructions are C-3, M-5, Y-4. By following the instructions, the gray balance can be improved.

The above content explains that with the help of a simple mobile app, it is possible to quickly determine the quality of printing and guide towards better operational directions.

The scoring function of the first layer can be used as an acceptance criterion for print buyers or an internal control standard for the quality control department. It can also be used for self-control of the printing department.

This layer’s function is also used to put standardized pressure on the production unit and encourage it to produce standardized products.

The second layer provides clear guidance to the printer on how to operate the machine into a better position. Production units can also use this data to ensure their production quality, rather than blindly catering to customers’ unreasonable preferences and requirements.

With this working model, it is easier and faster to implement the concept of printing standardization in this industry. As the threshold for building and operating the system is lowered, more people in the industry can enter the digital domain.

The basic working model has been established and is feasible in practice. In terms of concept, the gray balance operation (relative to absolute color value operation for solid color) is a relative operation concept (gray balance target value is relative to the paper). This relative operation context does not require high absolute accuracy from the instrument but only requires instrument stability.

The market demand for quality varies, and the pursuit of high quality is always a direction worth striving for. However, finding a work method that can quickly and effectively meet the quality demands of 80% of the market is also a direction worth striving for.

The basic working model has already been completed, and what is expected in the future is:

-

More accurate and affordable instruments.

-

Instruments with scanning capabilities (strip reading) to collect more data faster.

-

There are still many possible applications of the data, such as optimizing instrument values through machine learning, predicting customer color and quality preferences through data AI, and monitoring and managing the entire printing system through databases.

For me, there are still many things to do, and I don’t know when I will be able to make a difference. Li Hongzhang said that one generation should do one generation’s work, but I say that one type of person should do one type of work. I will just do what I need to do!

二月 23rd, 2023 › Uncategorized › Administrator › no comments ›

CT25 on duty : G7 certificate & proof correction

Fig.CT10 at work

CT10 是給師傅最常用的工具,一次十格色塊的掃描就可以知道满版狀況、中間調狀況及灰平衡狀況。師傅可以依數据狀況推定下墨指令,看是要維持滿版到位或是灰平衡到位,還可以查覺到網點擴張是否異常, 若是脫離正常狀況太多,就必須要求系統介入處理。CT10工具的重點在於提供最單純加減墨的指令,透過加減墨就可以維持印刷品質達到一個可被接受程度。

CT25 在CT10的基礎上加入了25%及75%的資訊。多了這兩段的資訊,足以用來建立一個健全的印刷系統,用它來取得G7認證,當在能力之間。

G7 certificate

這一次的G7續証,不從1:1線性版開始,直接用現行曲線開印,想著是不是可以偷點時間,偷點程序。

程序邏輯一樣是先確認滿版放墨,再來修正版調及灰平衡。

工具:i1 Pro3,CT25、CT28x2(G7 Verifier)

先確定CMYK放墨OK,RGB也都在寬容值內。此時Gray50及Gray75尚未達標。

Fig. 第1個步驟是CMYK主色的滿版預測,Beer’s Law 在這個地方有很好的預測能力。

Fig.再下來就是用6角圖來推算RGB的落點。

調整到CMYKRGB都到位置之後。版調及灰平衡交給CTP補償就行了。

Fig. CMYKRGB 到位,灰平衡尚未到位。

CT28x2顯示最大K 亮度差超標(>3.0),平均灰差超標(>1.5)。

Fig. 以CT28x2檢測Grayscale,灰平衡平均值尚未到位。

依据CT25做了25%、50%、75%做三點修正。

Fig. 取得 CT25 3 點修正資料。

Fig. CT25 3點修正,從現行版補償修正,不是從1:1線性版修正。

修正後G7 Targeted 達標。

Fig. CTP 3點修正後,以CT28x2工具確認,已能達到 G7 Targeted 到位。

Fig 印樣送認證單位,確定取得認證,顯示CT25工具提供的三點修正能力確實有其效果。

綜合CT25工方法:

1. 先決定CMYKRGB到位

2. 取得三點修正值

3. 重出CTP

4. 以 CT28x2 工具驗証

相對於 PressSign+Curve4 作業,確實節省許多工作時間及建置成本。

======================================================================

這次在時間、程序算是有偷到。不過話説回來,平時確實的保養機器,隨時隨地的去關注數據,應該要能夠隨時都能達標,用不著這再一次的3點修正。

印刷標準化的概念在整個業界應該要形成一個普遍的共識,礙於知識門檻,技術門檻,及建置門檻,還是有很多廠(及其從業人員)並沒有進入到印刷標準化及數據化的領域。

pressSign、Curve4 這類的產品在業界已行之有年,自有其Brand name 印象,對一些具規模的大廠,直接使用有Brand name的產品,可以減少信認疑慮。

回到數據本身,數據本身並不需要一個品牌,只要數據對了,就是對了。

CT25提供一個進入印刷標準化的一個備選方案(alternative option)。幾乎是最低的知識門檻、技術門檻與建置門檻。一些還沒建立系統的廠家,可以嘗試看看。

花兩個鐘頭把程序跑一趟,就可以很清楚知道數據運作是怎麼回事。相對於G7認證,CT25作業不是一年只做一次的認証,而是日常的操作。

數據不一定能解決所有的問題,因為客戶不見得會跟你跑數據;但把數據能力建立起來,處理問題的觀點會不一樣,處理問題的方法會更多元、更明確。

======================================================================

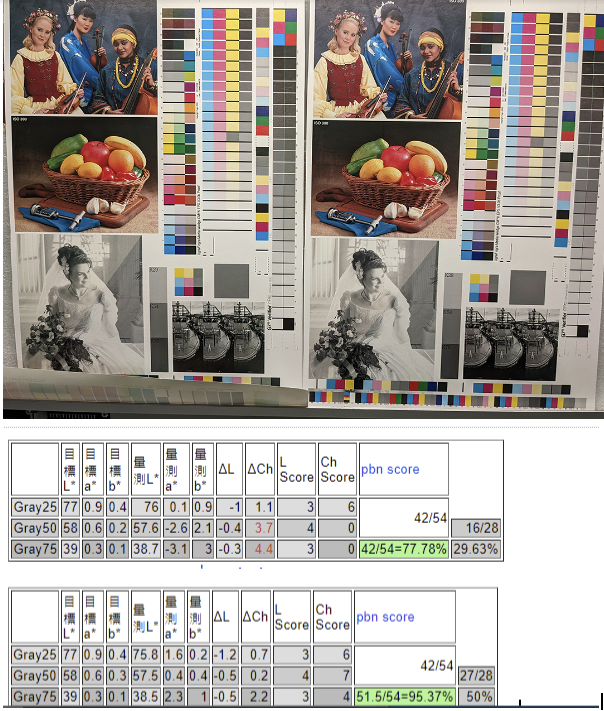

再介紹一下CT25在數位打樣的工作方法。這是一個非原廠墨水的原紙打樣系統,沒有期待一定要符合Fogra 或CRPC的打樣標準,但至少要符合C9的要求。

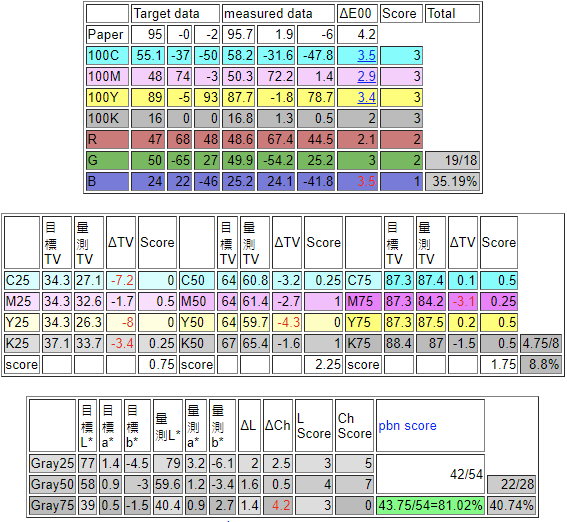

左邊樣張50%及75%的灰平衡並不符合要求,經過一次CT25的三點修正。右邊那張的灰平衡已能完全符合C9或是gmi要求。

同樣的,這是一個很快速的處理方法,而且達到有效的數值。

Fig. 左邊為修正前狀況,因灰色偏差,pbn分數系統取得77.78。右為CT25 3點修正結果,分數為95.37。

Fig.-11 光譜濃度使用案例

Fig.-11 光譜濃度使用案例